Société des Ateliers : Formations

- Porteur du projet : Société des Ateliers

- Date : 2016 - …

- Description : Fédérer les ateliers de fabrication et de récupération locaux autour d'un catalogue de formations courtes et pratiques, alliant manuel et numérique. À destination des publics à la recherche d'emploi ou de publics souhaitant développer leur compétences numériques.

- Iconographie : Marine Laurent

- Appels à projet : Fondation de France, Emploi et activité (pdf), Fondation Orange

Intentions

Besoins

- Peur / fascination du numérique.

- Dévalorisation des savoirs manuels. Perte de savoirs, de liens avec le fonctionnement et la production des artefacts.

- Besoin de formations tout au long de la vie.

- Besoin de se former au numérique. PTE, PME, artisans, se numériser pour durer + potentiel d'évolutions

- Besoin d'innovation sociale et pédagogique (numérique, projet/pratique, communauté apprenante)

- Besoin de circuits courts, de productions locales (emplois locaux, traçabilité, confiance, coopératives, PTCE (Pôle Territorial de Coopération Économique)).

- Besoin de repenser les métiers (sens du travail, l'humain dans toutes ses qualités (manuelles, conceptuelles, relationnelles)), d'anticiper leur évolution

- Besoin d'intégrer les enjeux sociaux et écologiques (défis écologiques)

Proposition

Recréer du lien sur les plans :

- personnel (compétences). Apporter de nouvelles compétences valorisables.

- social (collaboration, transmission, pédagogie). L’insertion par des formations accessibles et techniques, avec des publics mixtes. Immerger dans un réseau professionnel d’employeurs potentiels. Une identité pédagogique : “transmettre pour apprendre”. Accompagnement à l’émergence de projets professionnels structurés

- technique (relation avec la matière/environnement, croiser les disciplines manuel/numérique).

Apprendre et Produire autrement.

Proposer des solutions techniques et pédagogiques qui mettent en cohérence les valeurs partagées par les organismes sociaux et solidaires avec celles véhiculées par les techniques libres. Socialisation de la production d'un objet (véritable co-production), à travers une série d'apprentissages. On crée l'histoire d'un objet (documentation, URL). Ainsi sont réunis processus de création et processus d'apprentissage. A chaque objet, ses bénéficiaires, ses flux de matières, ses conceptions, ses réalisations, son utilisation finale et sa valorisation par un événement festif.

Collectif

Et d'autres à construire : Emmaüs Connect, Chambre des Métiers et de l'Artisanat, Pôle Emploi, Arsenic, Maison pour Tous, …

Publics

Les ateliers sont principalement orientés vers trois types de publics, que nous souhaitons mélanger :

- les personnes précaires qui souffrent du manque de connaissance dans le champ du numérique ;

- les médiateurs numériques et travailleurs sociaux qui souhaitent développer leurs compétences numériques dans leur travail, pour renouveler leur pratique et améliorer l’accompagnement ;

- les artisans et artistes qui souhaitent développer leur activité professionnelle par les outils numériques.

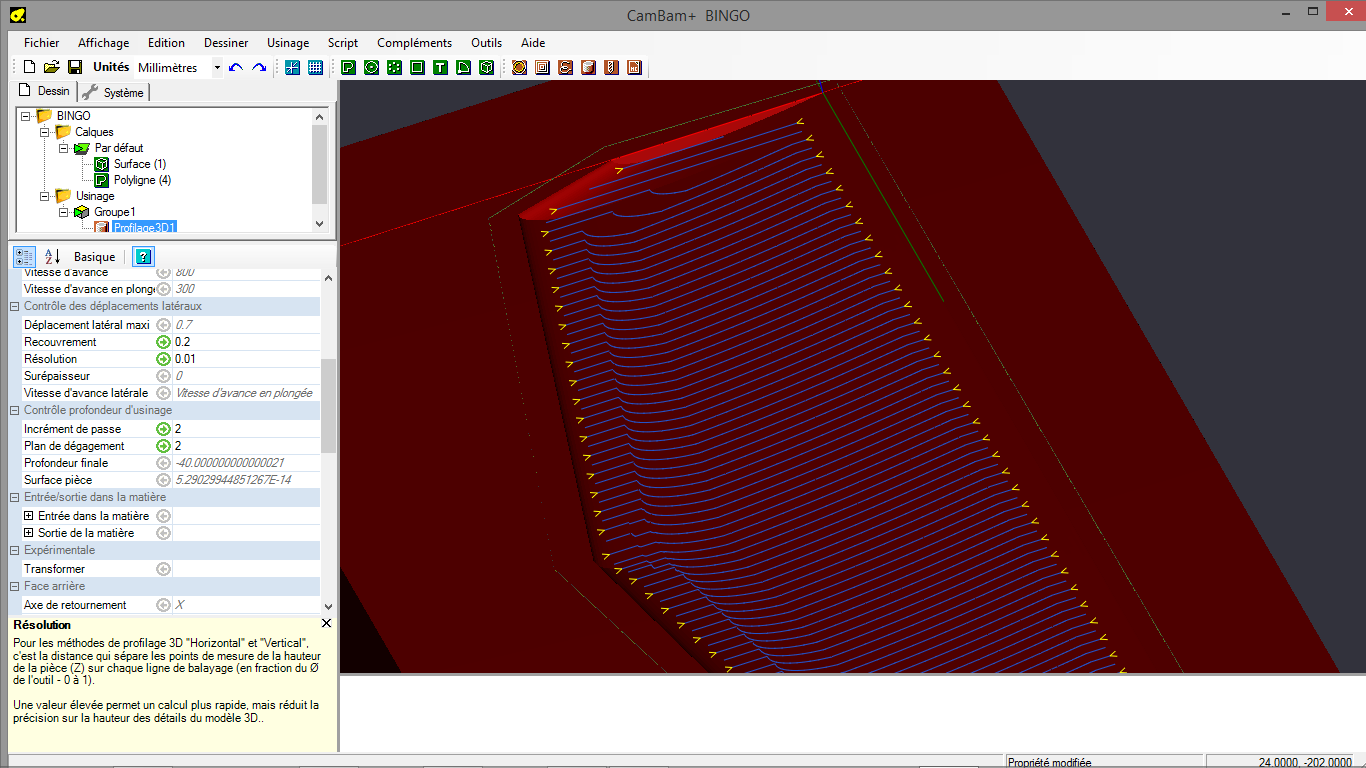

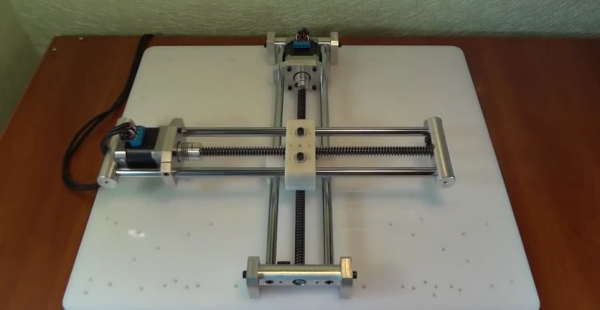

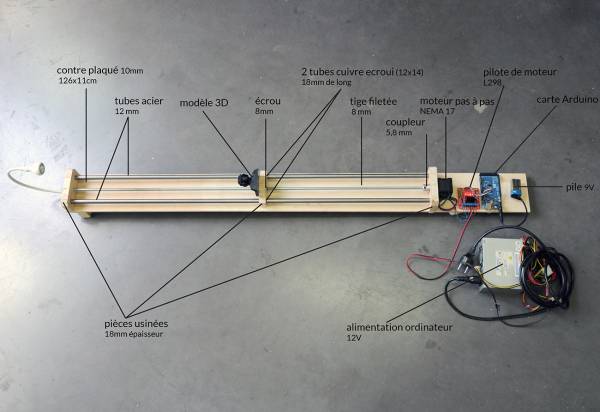

Le passage entre publics bénéficiaires et formateurs est poreux, c’est le principe même d’une communauté apprenante, on apprend, on transmet. Les artisans sont un public précieux pour pousser les contenus des formations, voire les ajuster à la demande sur des projets spécifiques : numériser une fraiseuse manuelle, une découpeuse plasma, qui peuvent servir d’élément pédagogique.

Liens

Nous espérons notamment redonner confiance aux personnes les plus démunies et stimuler leur créativité et leur capacité à agir. Ces personnes peuvent se sentir isolées sur le plan humain et social, et sur le plan technique et environnemental. Nous souhaitons donc :

- recréer du lien entre les personnes en les baignant dans un environnement collaboratif, où chaque discipline, savoir est égal, où la transmission de ces richesses encourage le sentiment de confiance en soi, les rôles maître/élève laissant place au mode pair à pair, où les capacités rédactionnelles de chacun sont mises à contribution pour profiter à tous lors des séances de documentation.

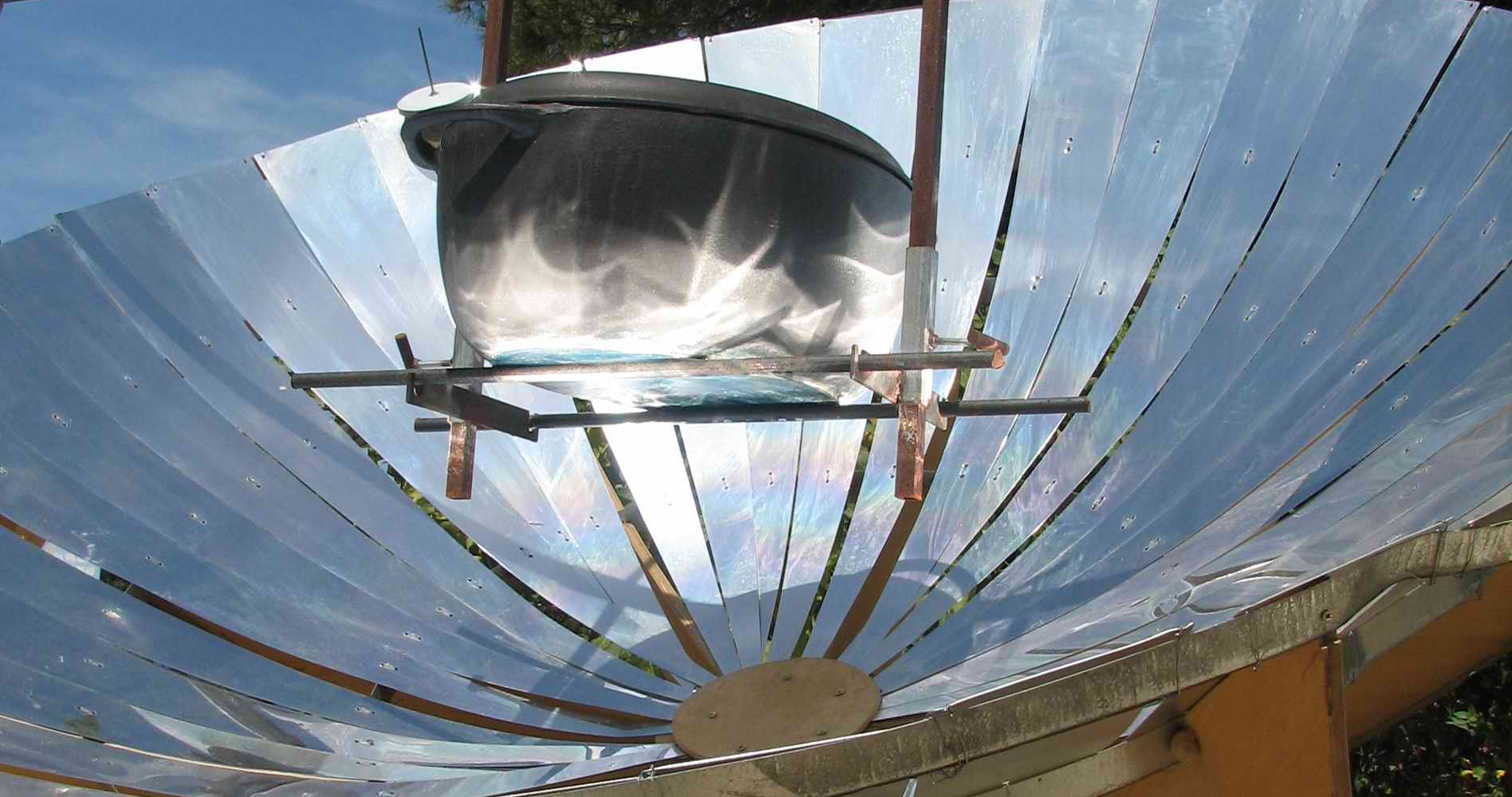

- recréer du lien avec l’environnement physique qui nous entoure en explorant le numérique en relation avec les autres techniques, plus anciennes, qui font appel à notre perception physique immédiate. Car l’abstraction du virtuel peut créer de la distance, un blocage, tout le fonctionnement en étant souvent caché (licences et codes sources propriétaires, etc.). En s’associant à des collectifs artistiques, des hackerspaces, des designers écologiques, des réparateurs, on peut redonner du sens à notre environnement, “ouvrir la boîte”, et participer ainsi à la stimulation d’un esprit de curiosité et d’action nécessaire aujourd’hui pour mieux comprendre, moins subir, et finalement entreprendre.

Formations

Différents parcours

- Découverte. Présentation de la Société des Ateliers. 2 heures. 1 fois / mois.

- Cycle #0 - Projet professionnel : Accompagner le projet professionnel des participants

- Accueil, suivis, orientations.

- Transmission des savoirs : organiser, rédiger, transmettre. exercices de communication. 1h en groupe

- Statuts /conseils juridiques. juridiques, créations d'activités

- Cycle #1 - Informatique : Développer les compétences informatiques

- Usages : réseaux sociaux, protections, logiciels. 4h

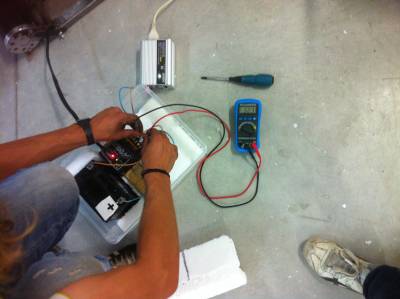

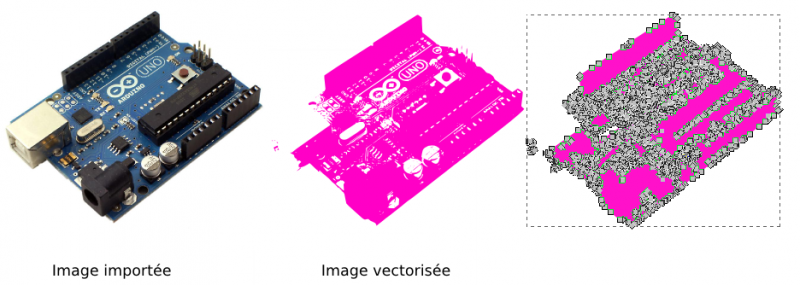

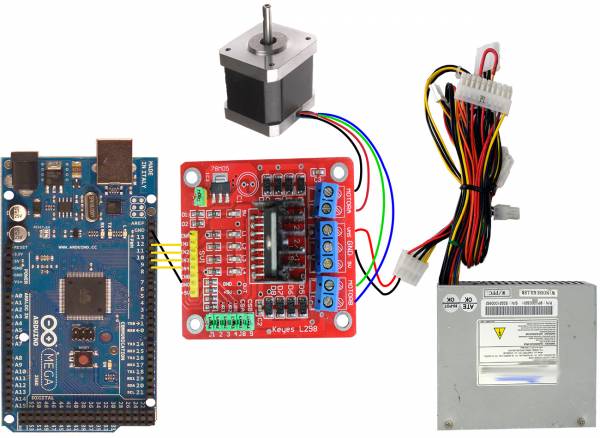

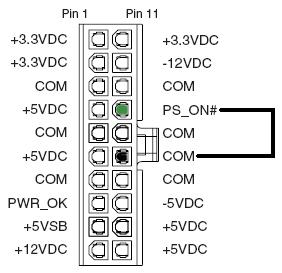

- Matériel : électronique, réparations, récupérations. 4h

- Initiation : taper au clavier, bureautique. 6h.

- Multimédia : photos, téléchargements, mise en page. 6h

- Programmation. 12h.

- Web & travail collaboratif : Créer sa page Web, son site Web. Matériel (réseaux, transmissions); Internet (usages emails, Web, Framasoft), Mise en page (Html, Css) & interactivité (Js). 12h.

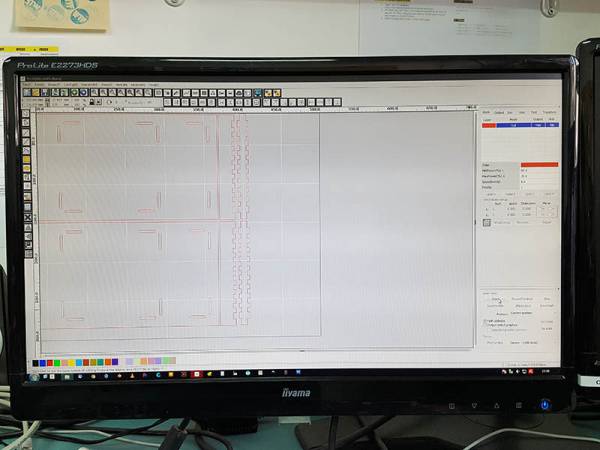

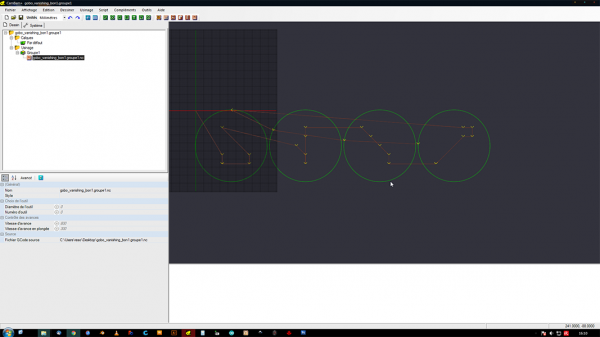

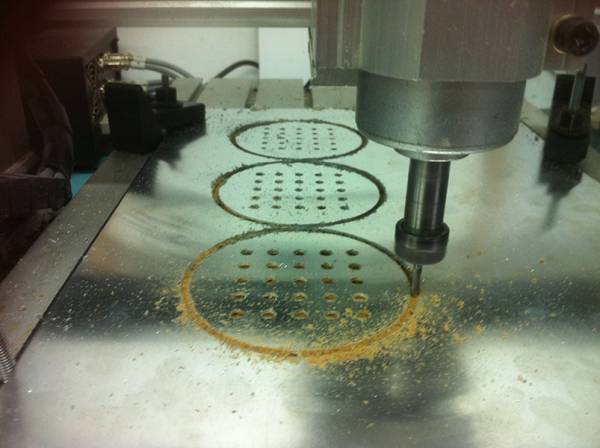

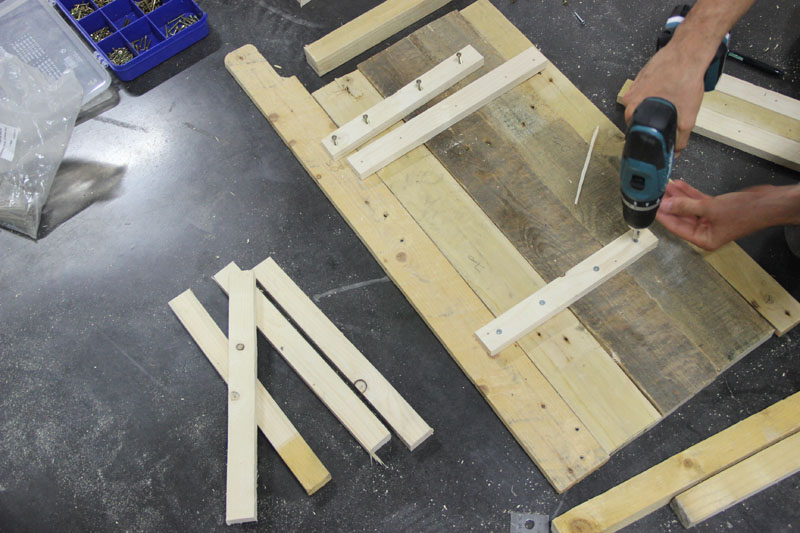

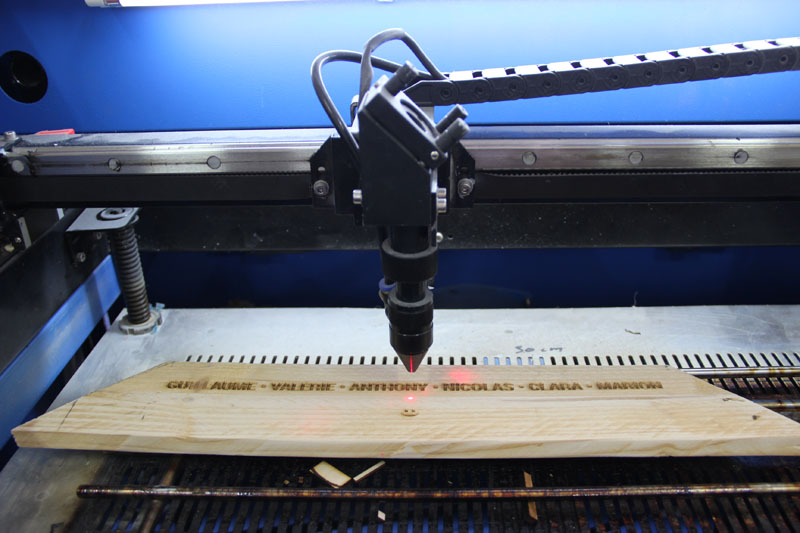

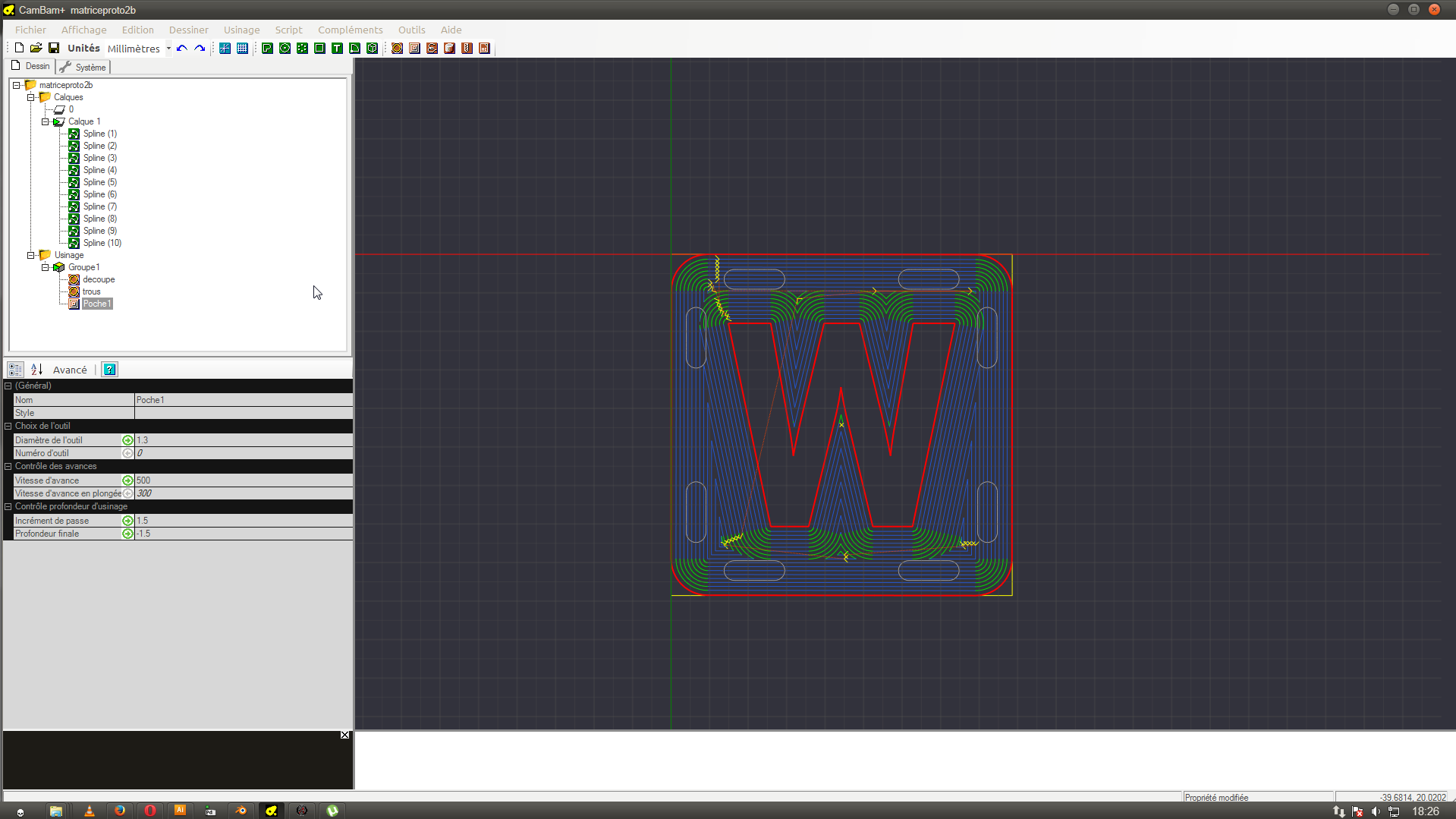

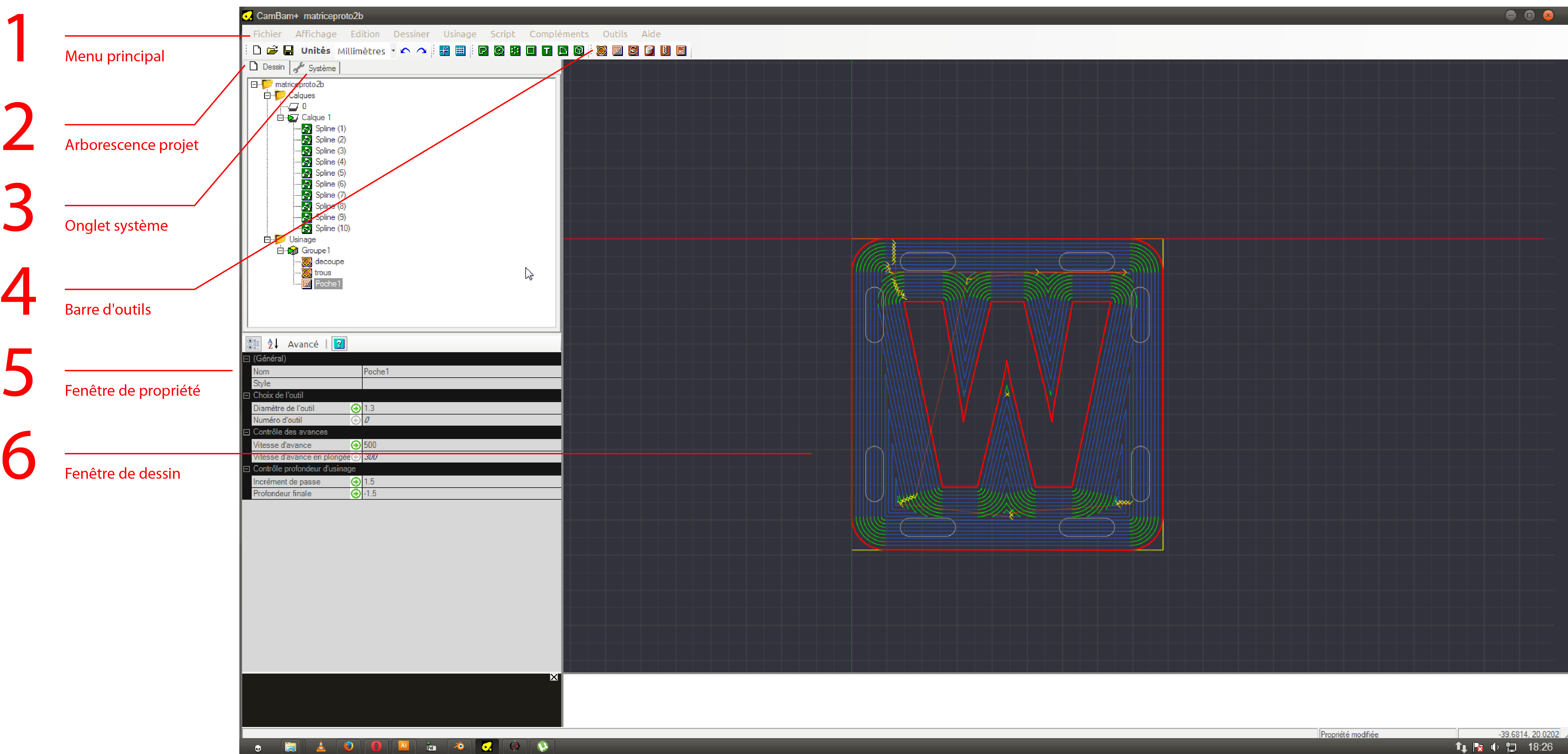

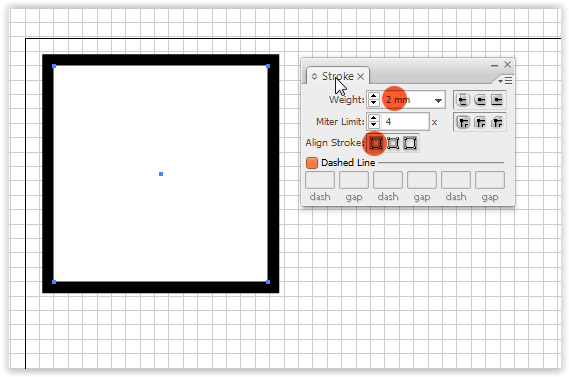

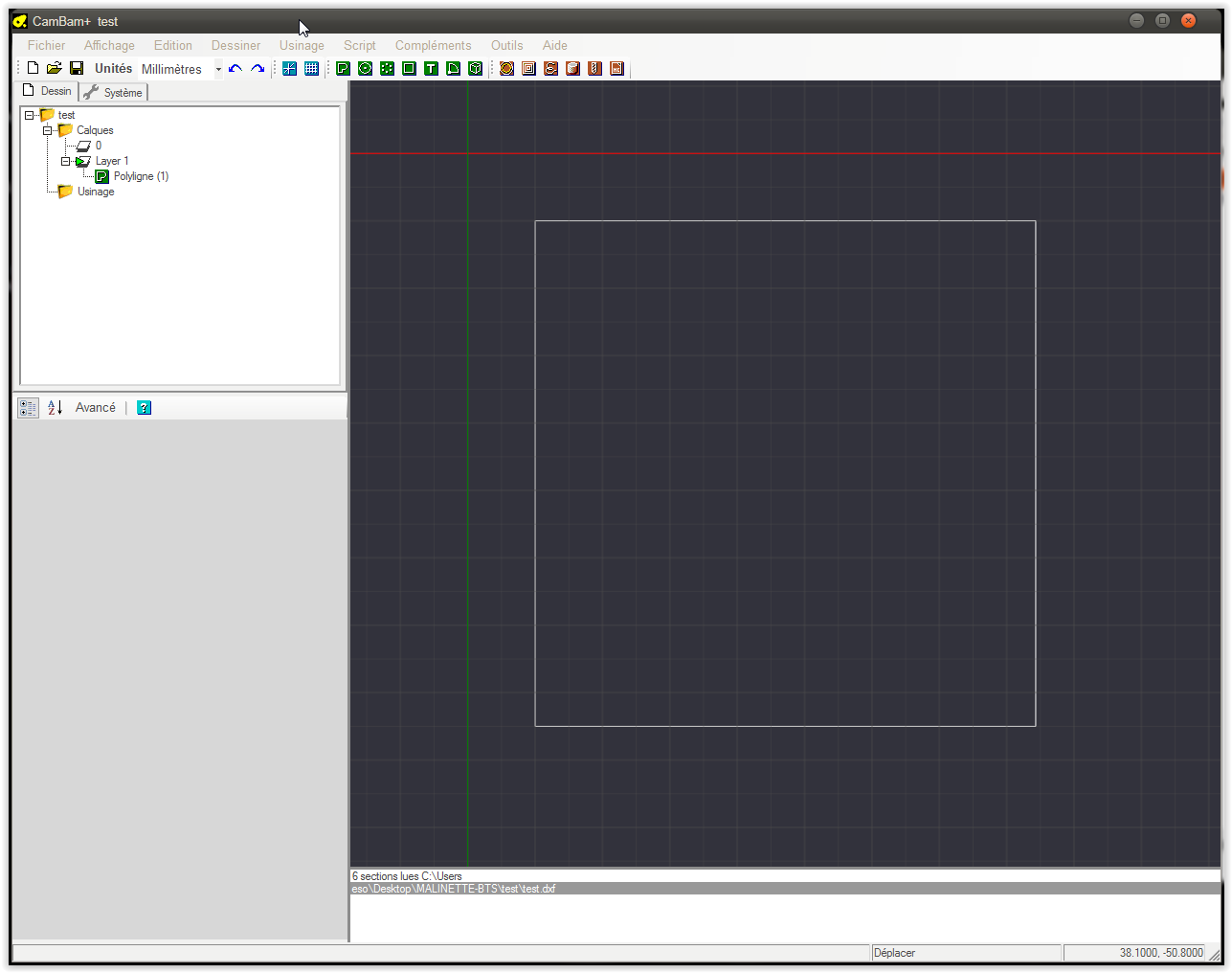

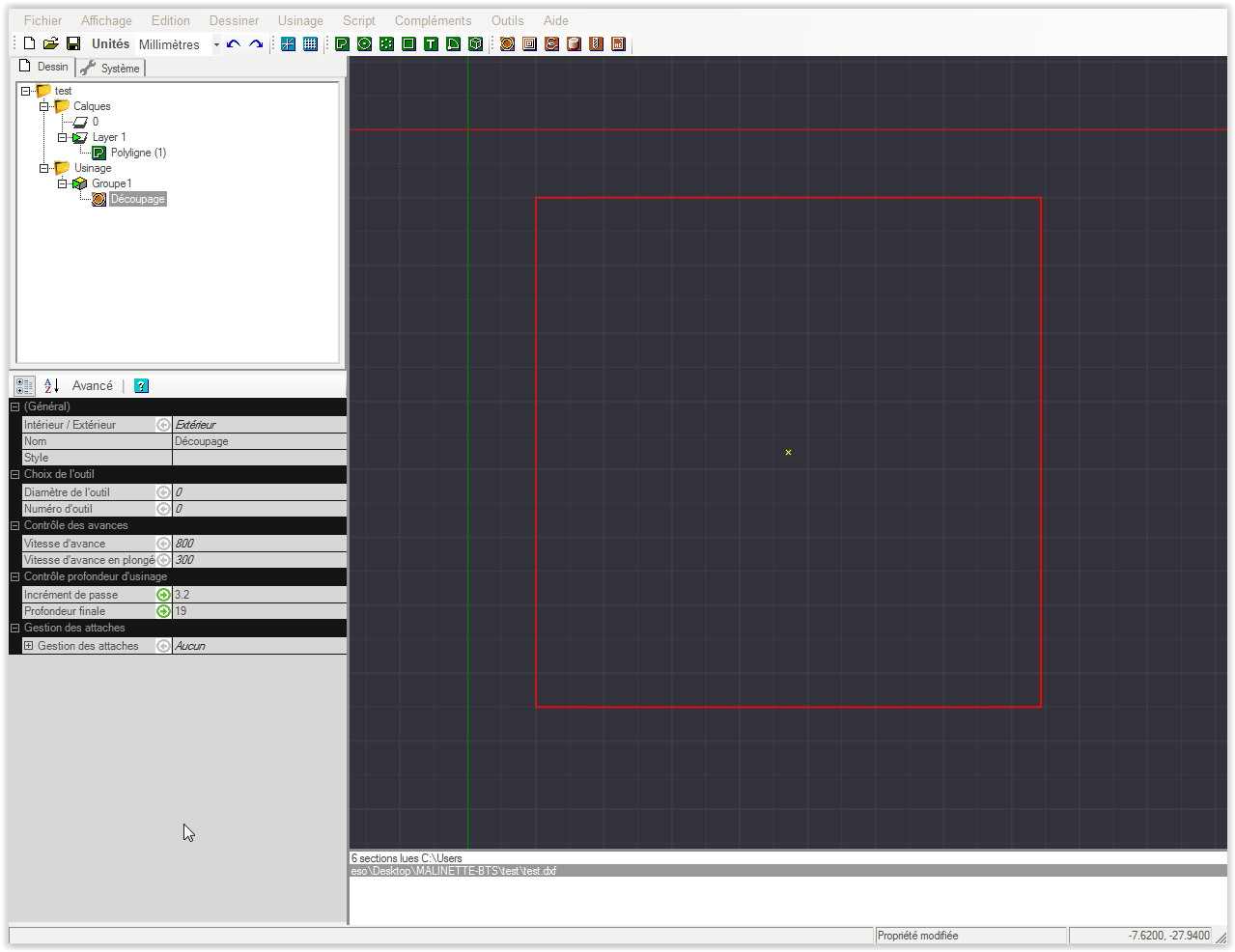

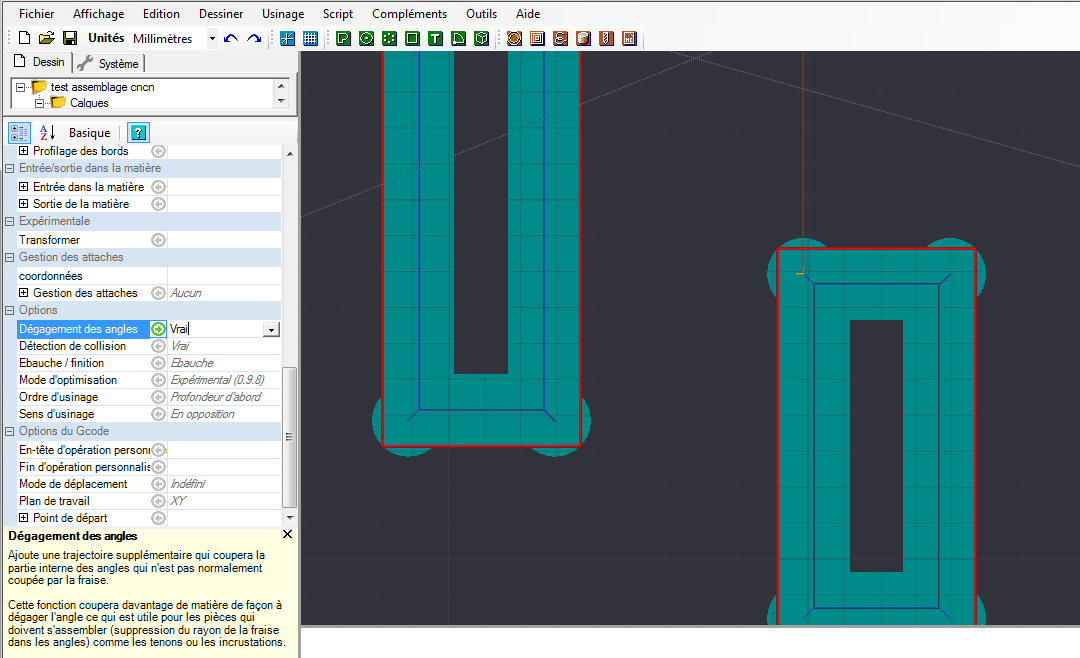

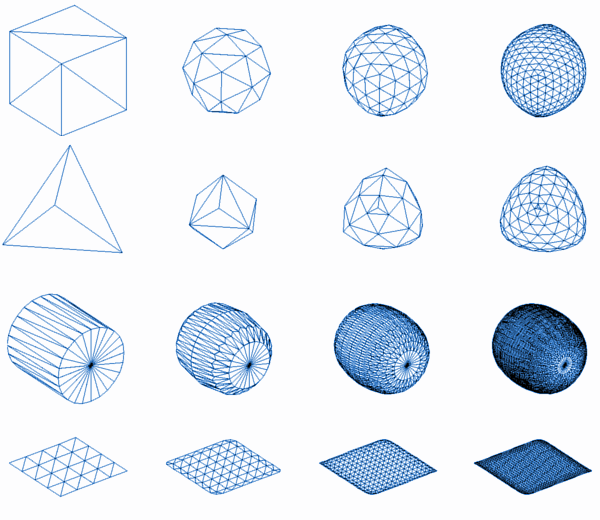

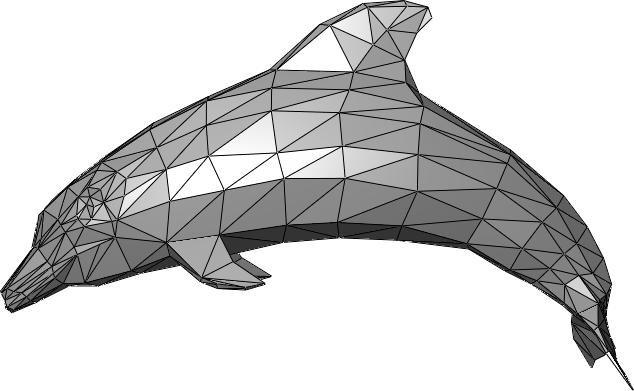

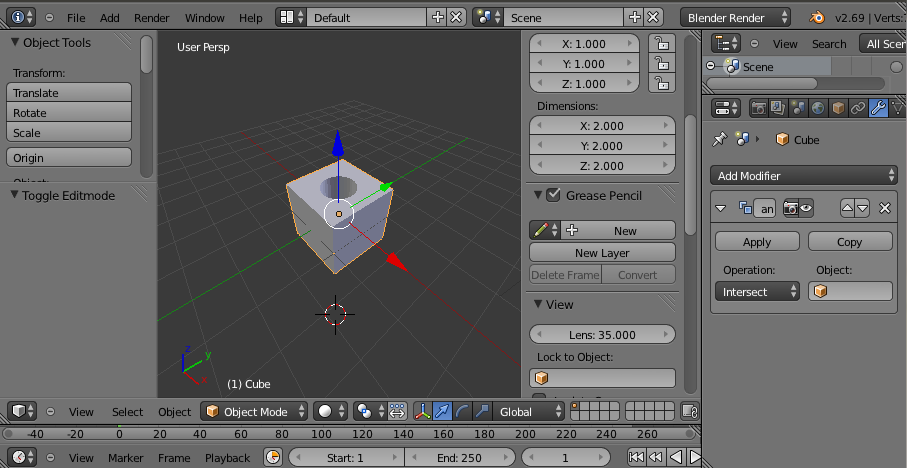

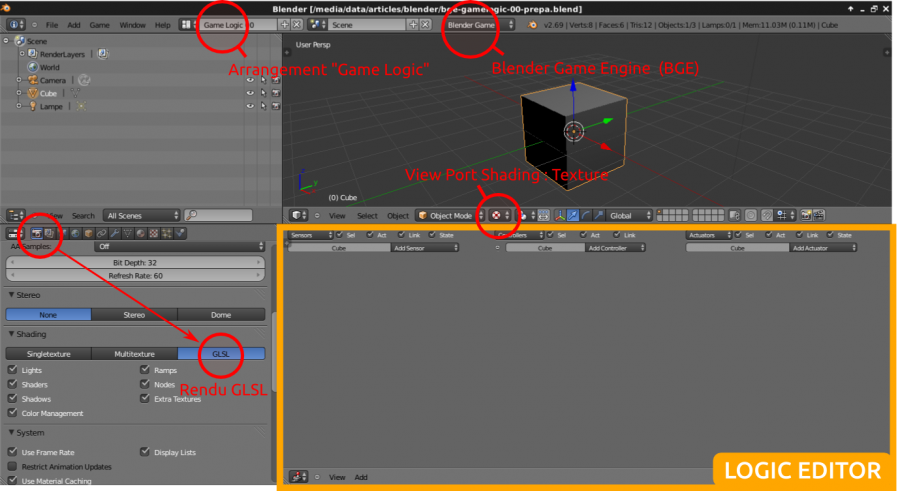

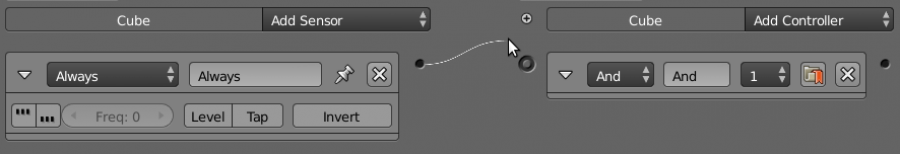

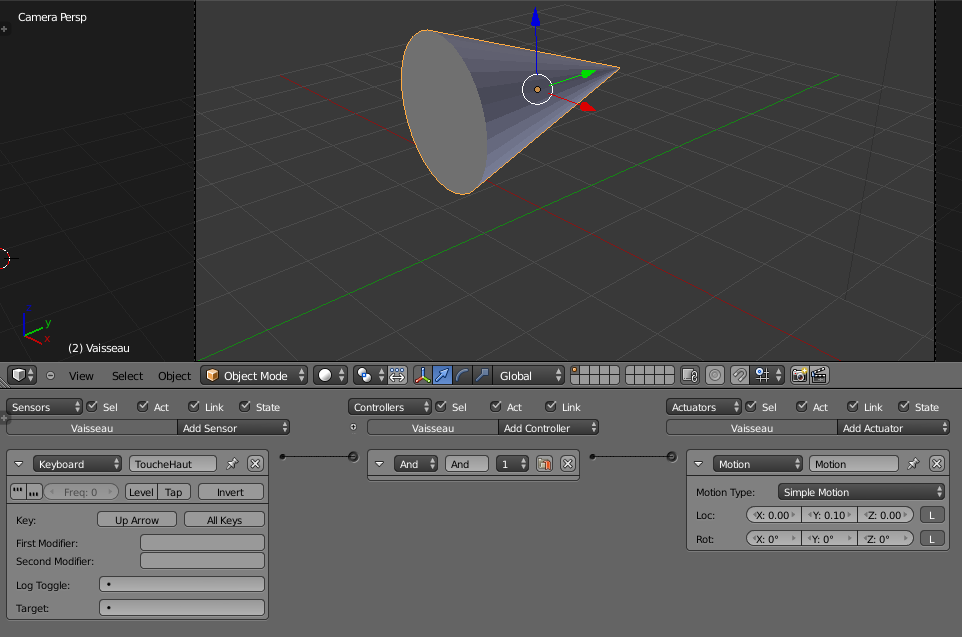

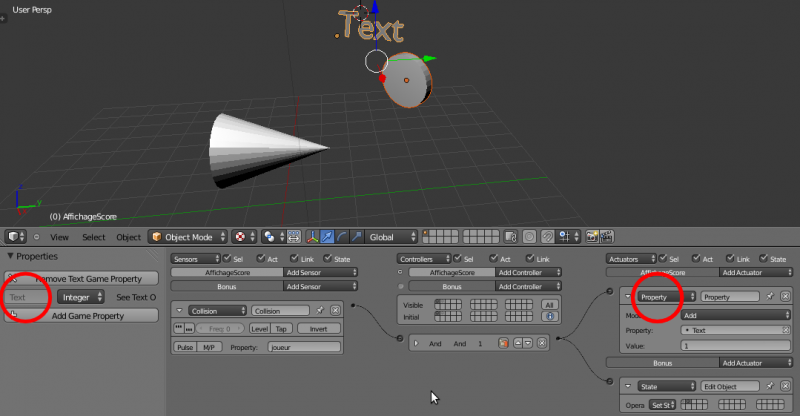

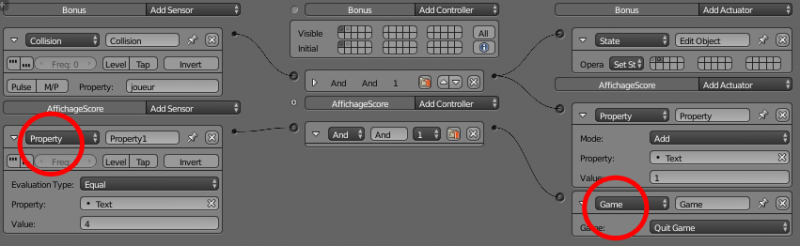

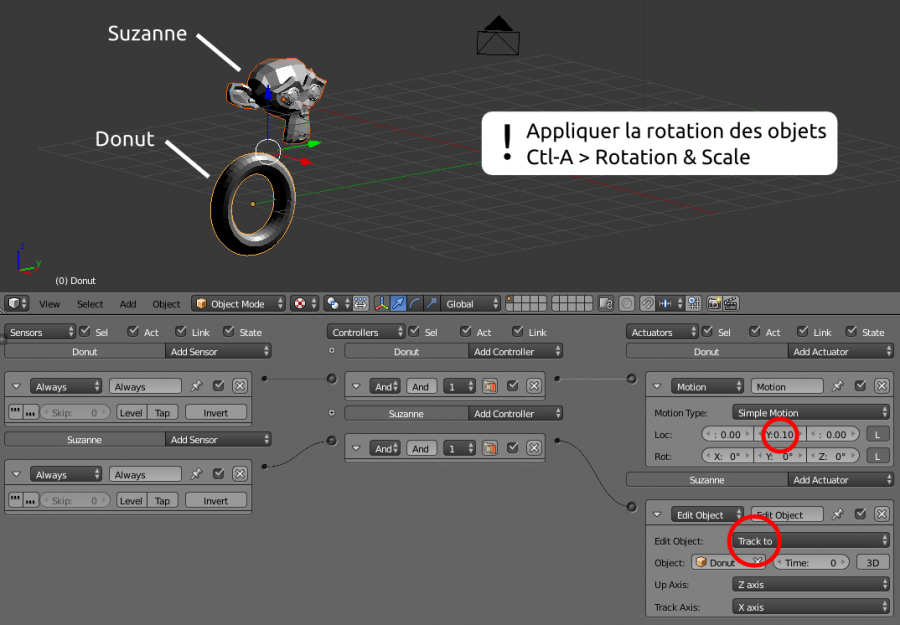

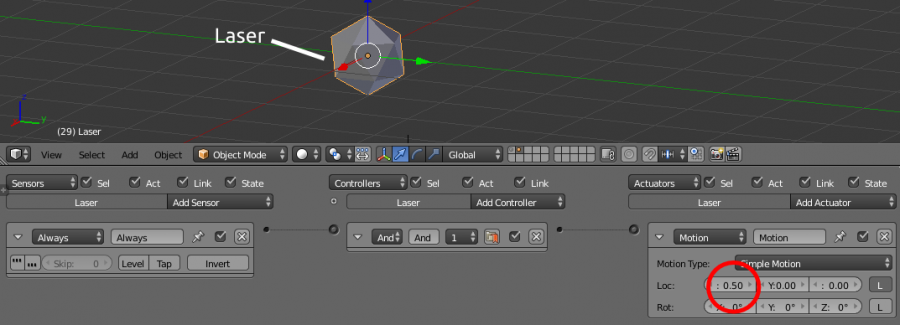

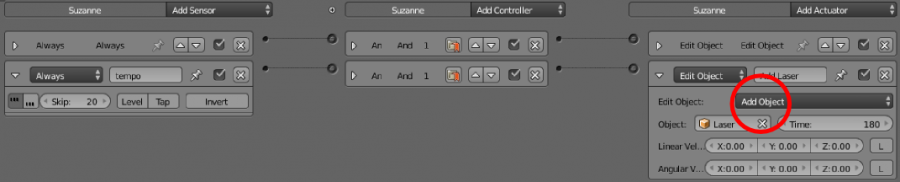

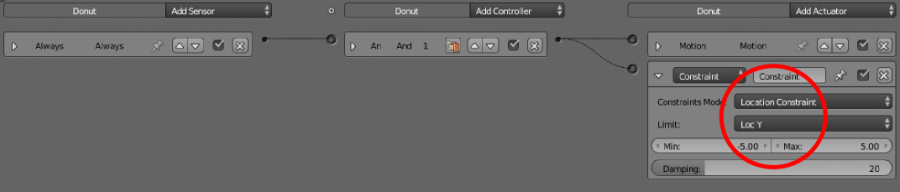

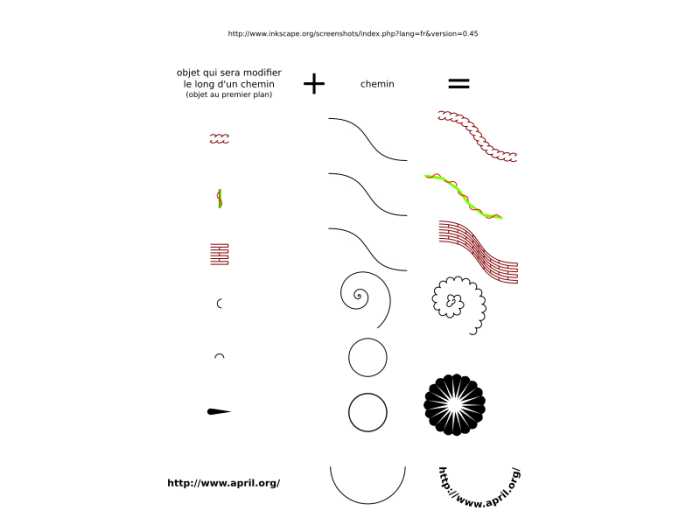

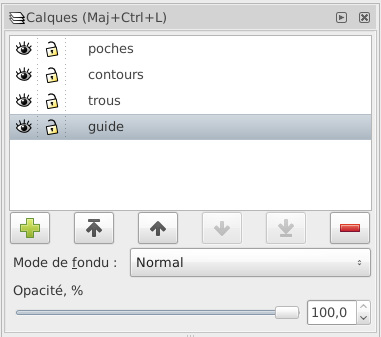

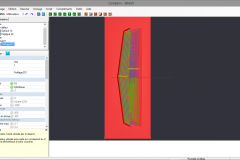

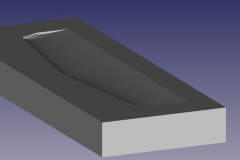

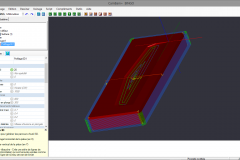

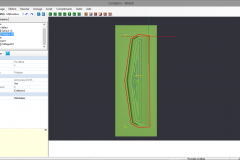

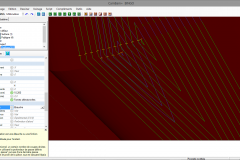

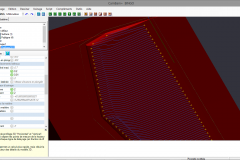

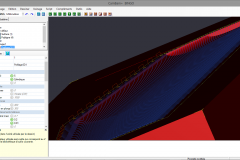

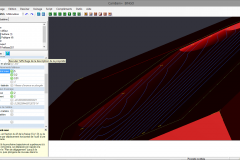

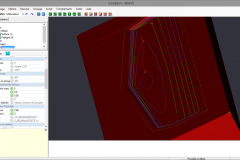

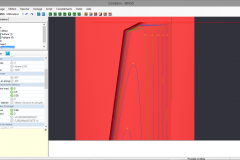

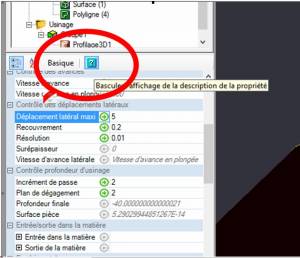

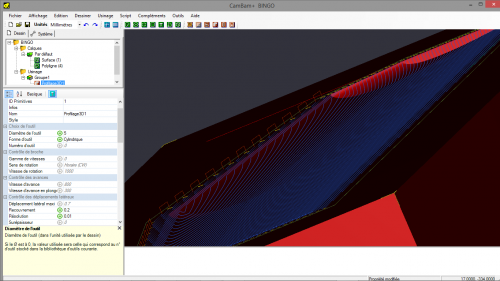

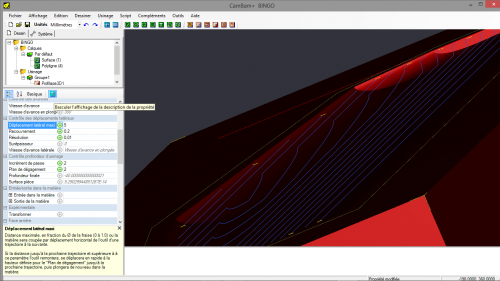

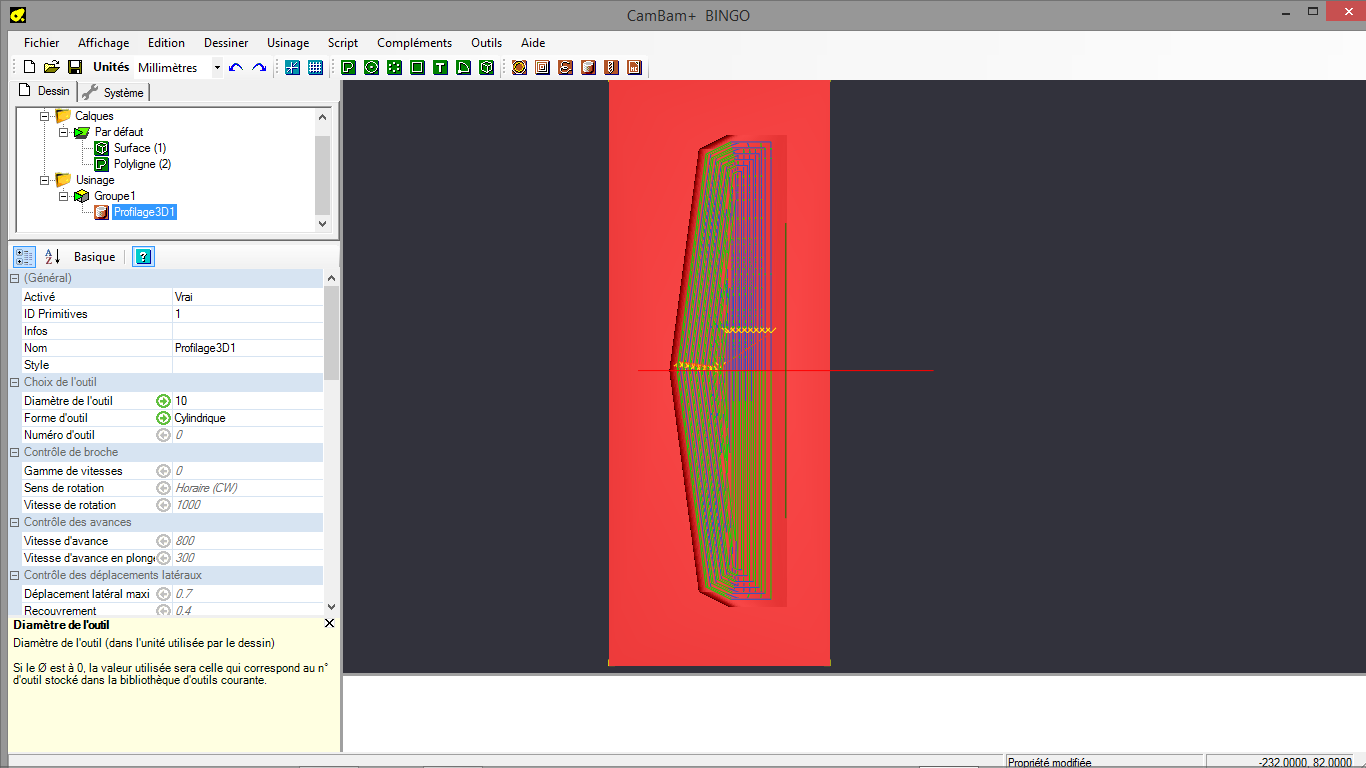

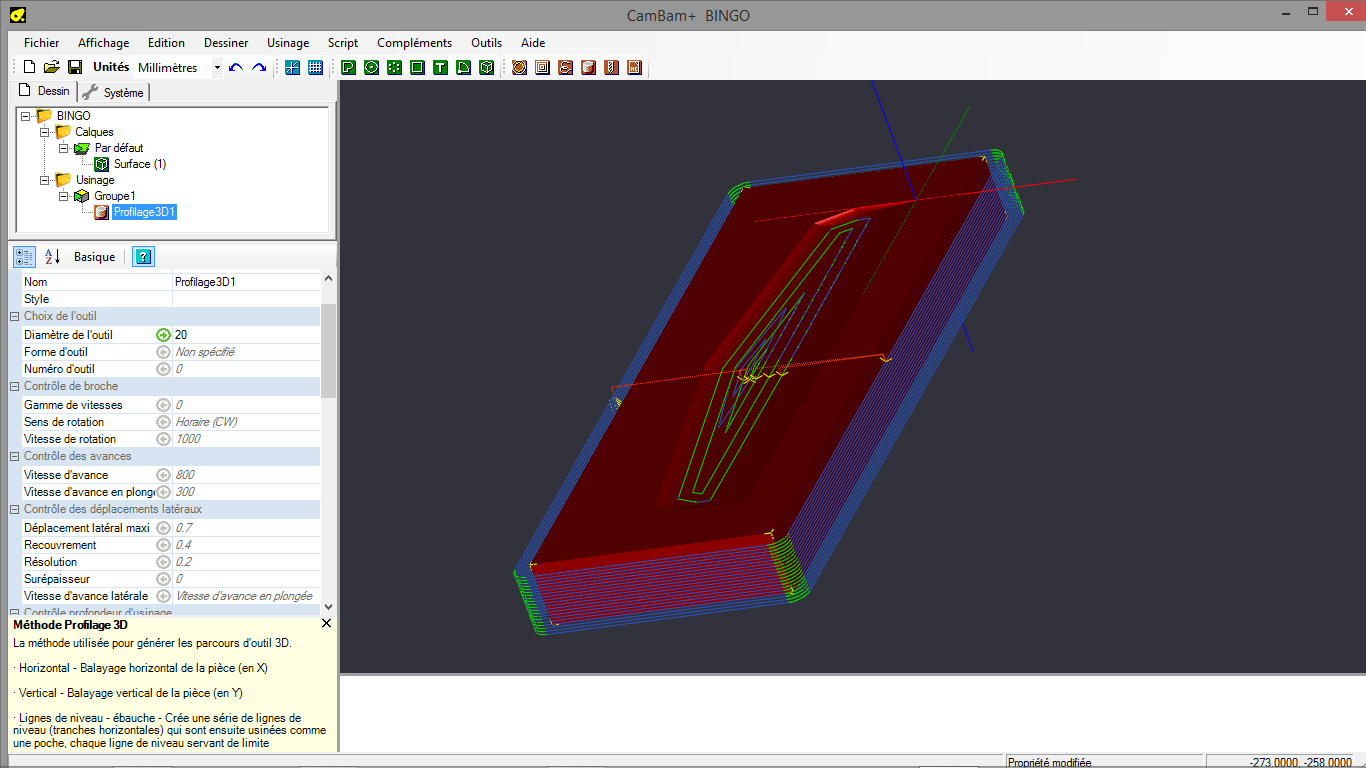

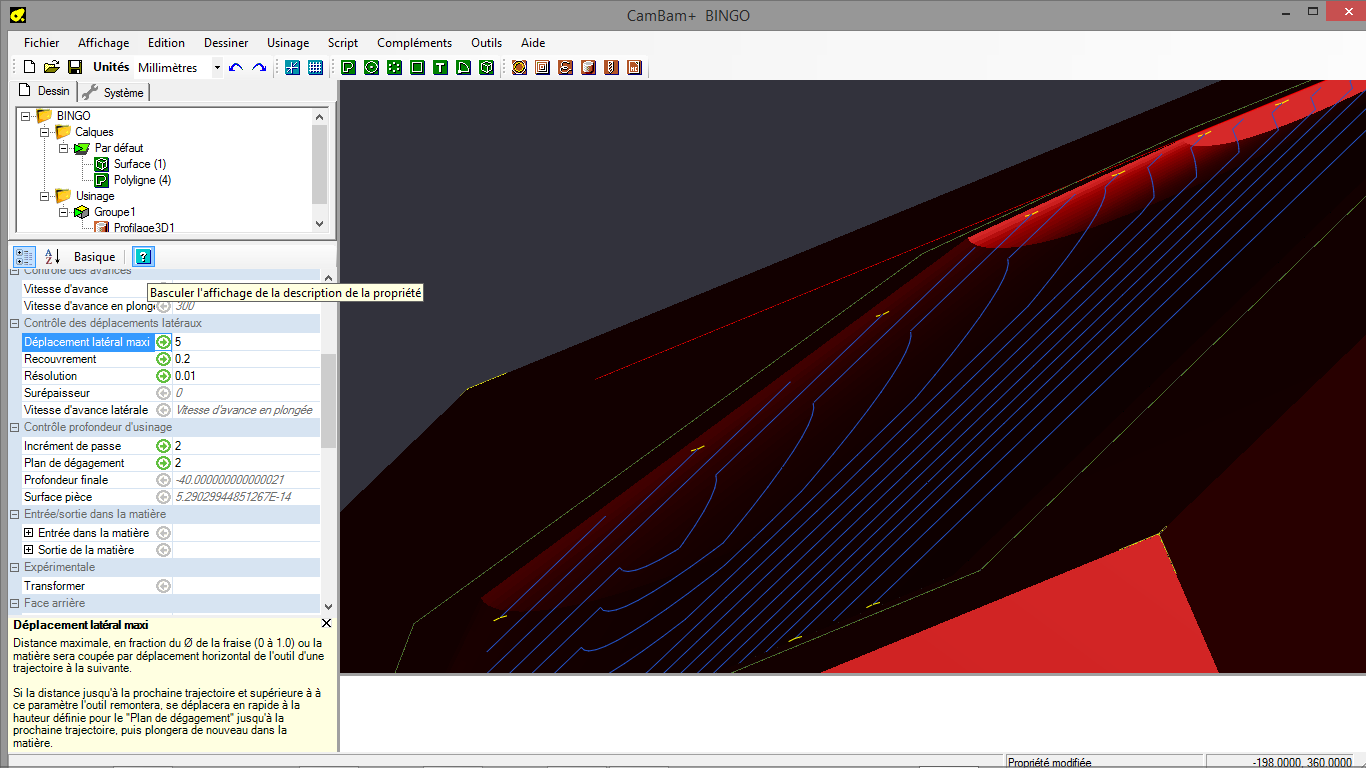

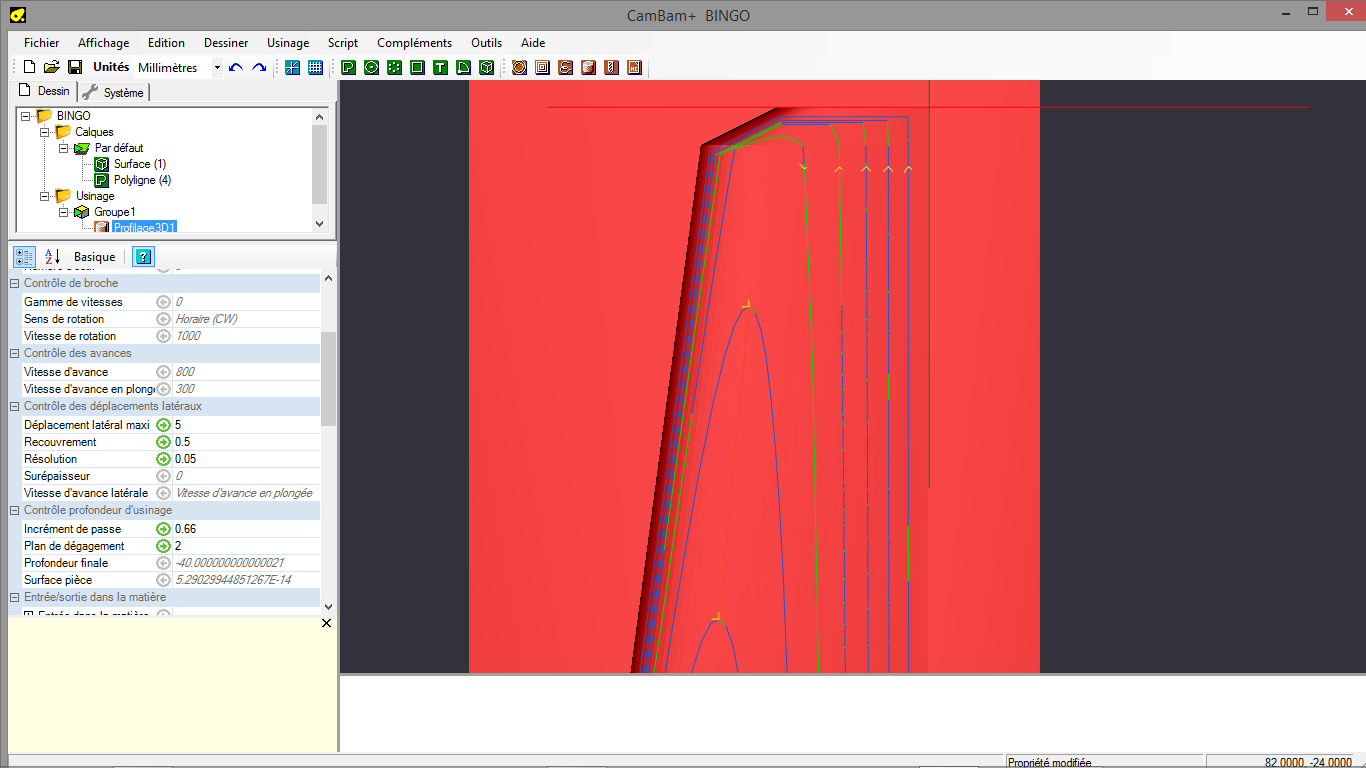

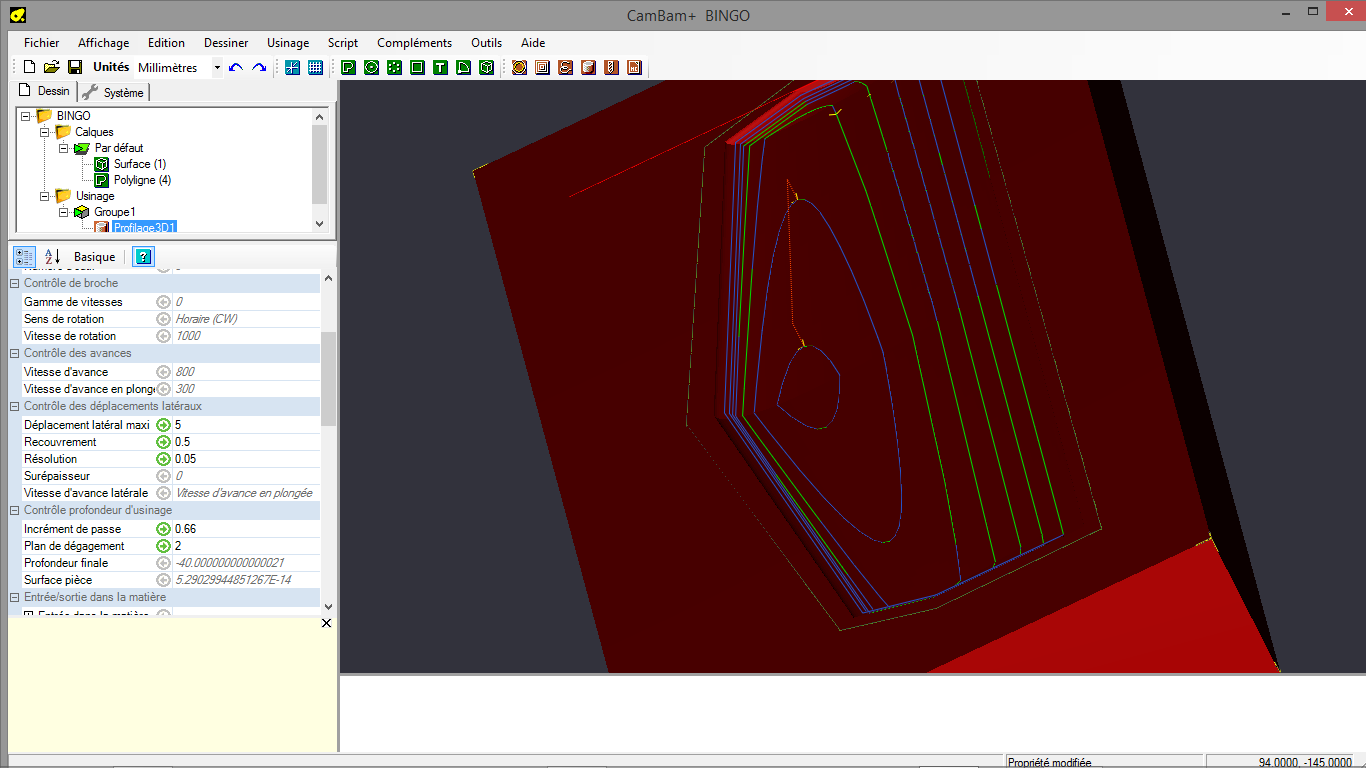

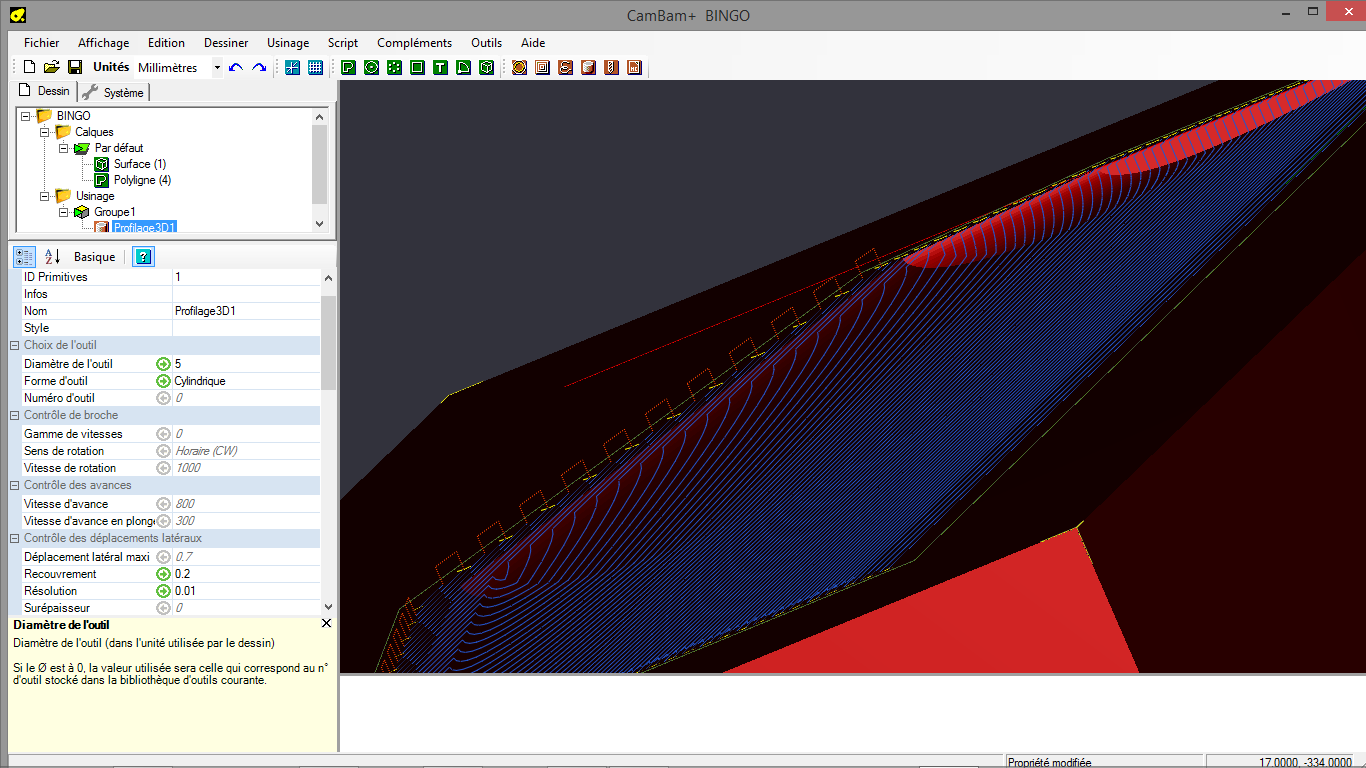

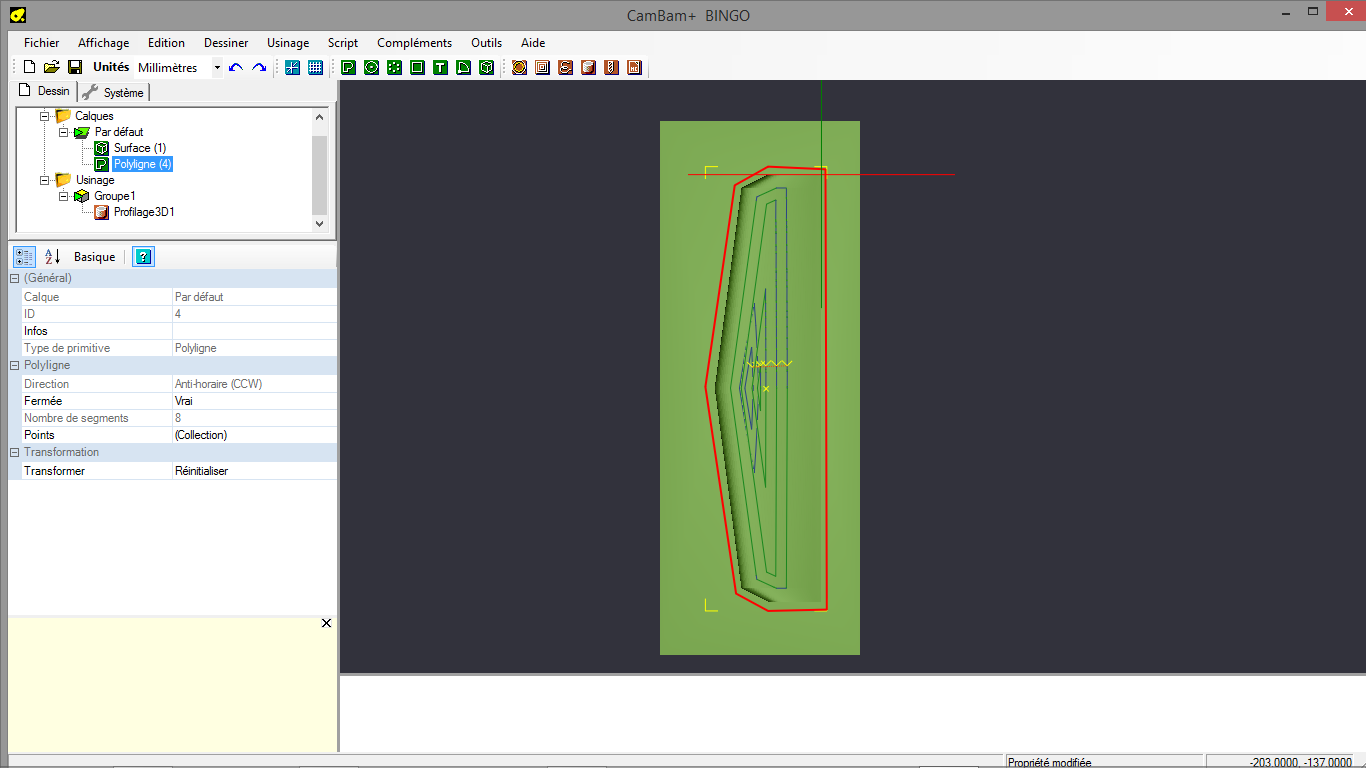

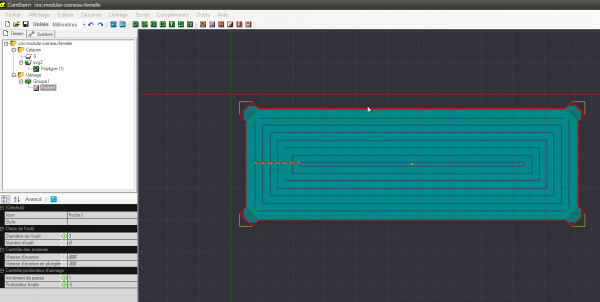

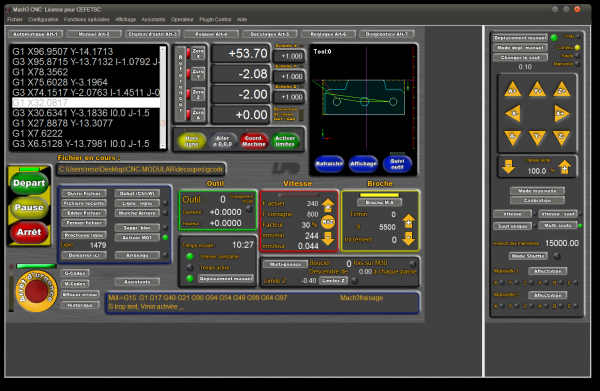

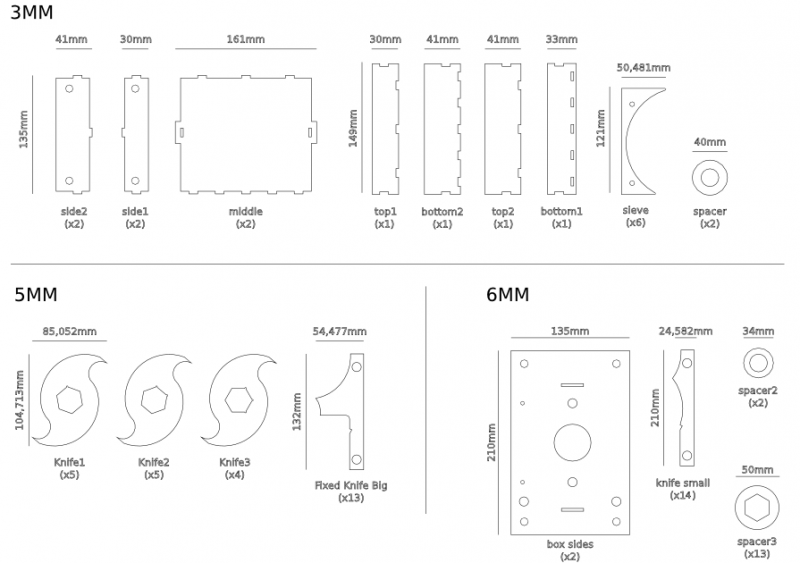

- Cycle #2 - Artisanat numérique : Fabriquer avec des outils numériques

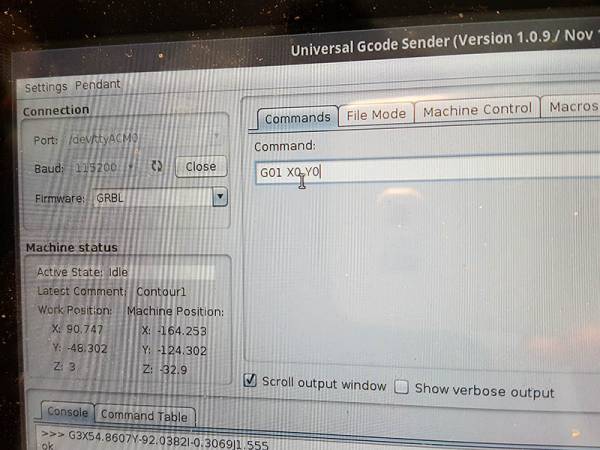

- Matériel : machines, matériaux

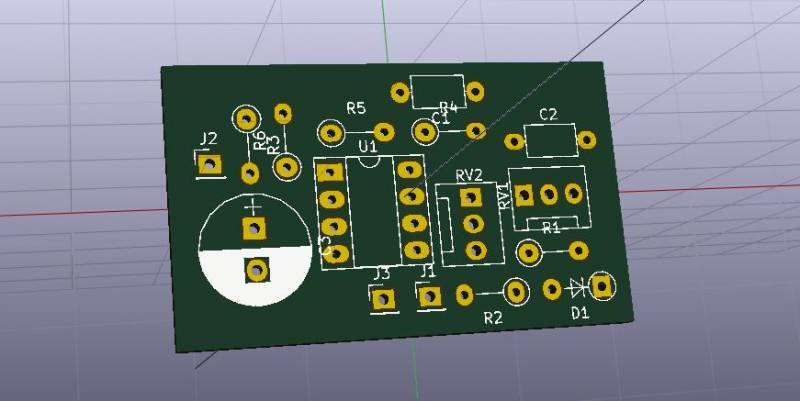

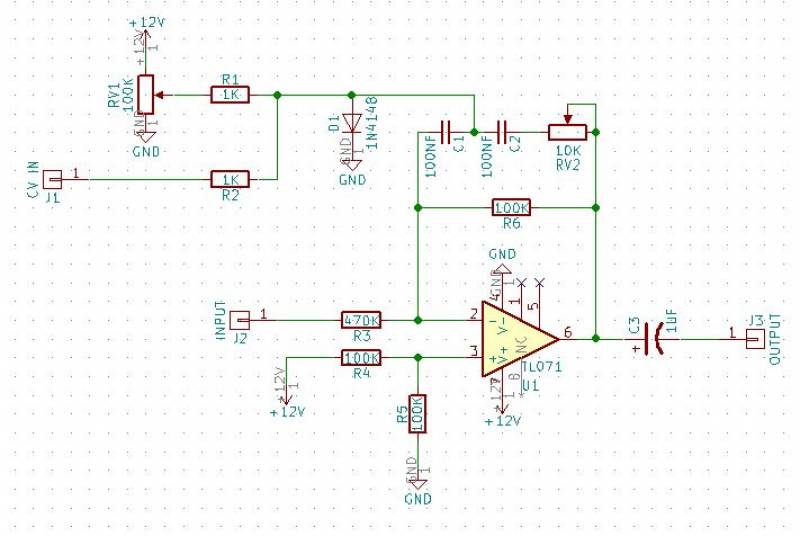

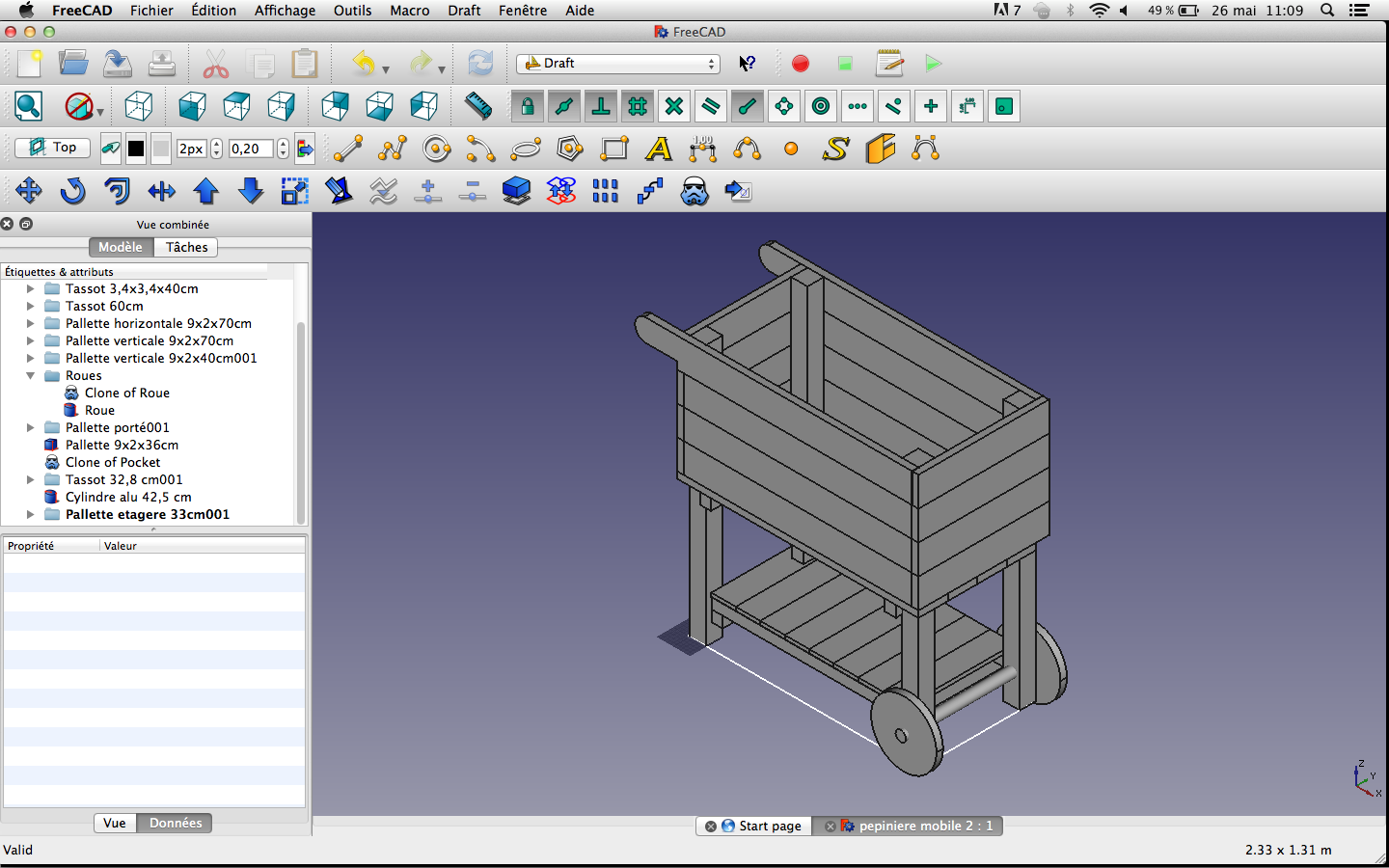

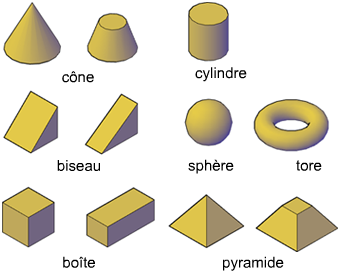

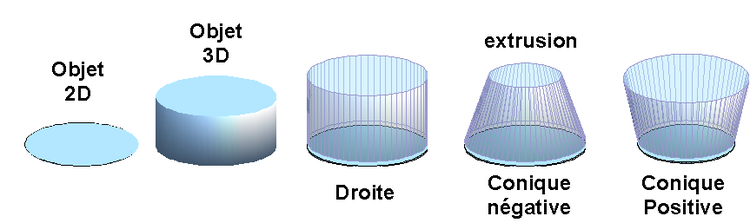

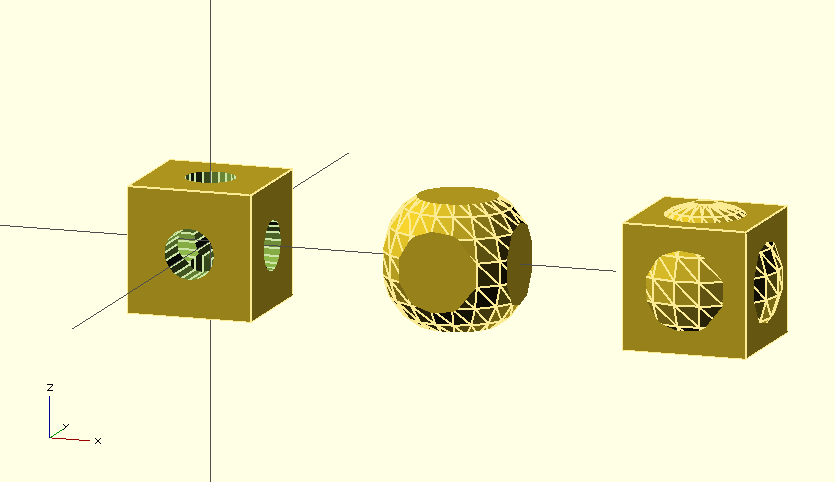

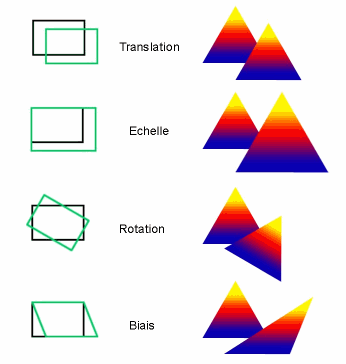

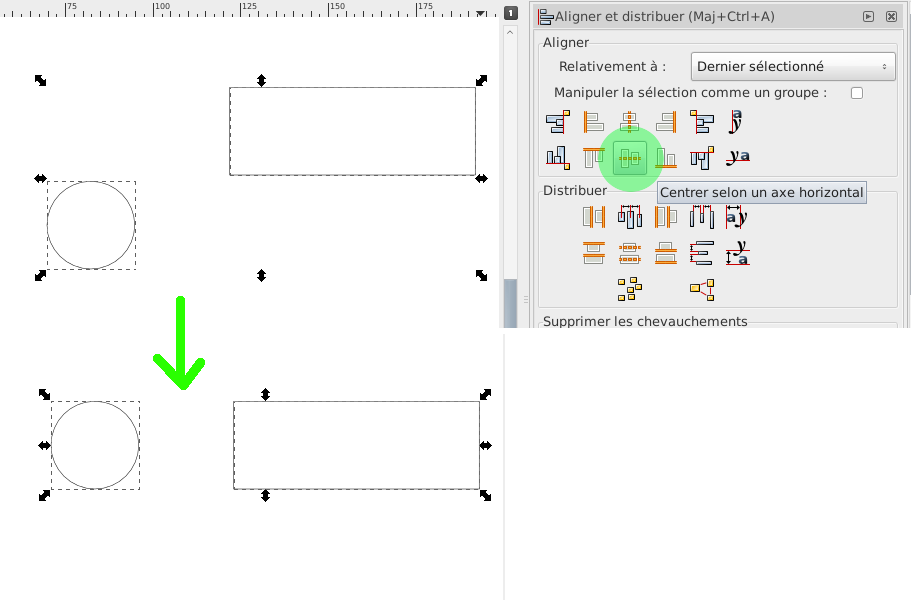

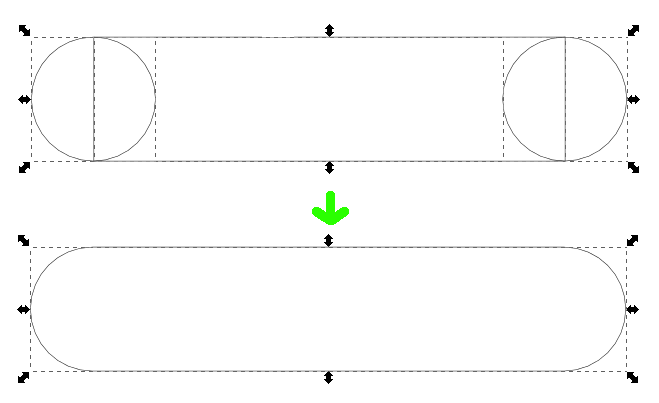

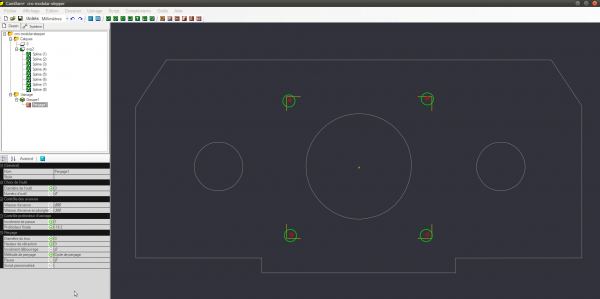

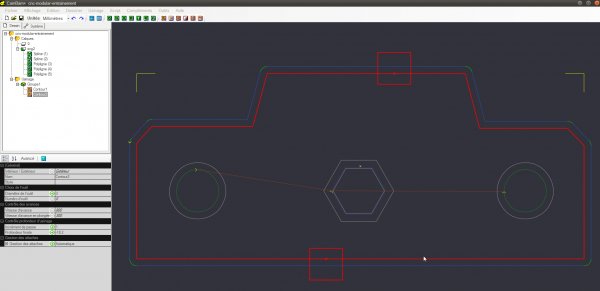

- Dessins et modélisations 2D/3D (logiciels)

- Matières : métal, bois, plastique et numérique

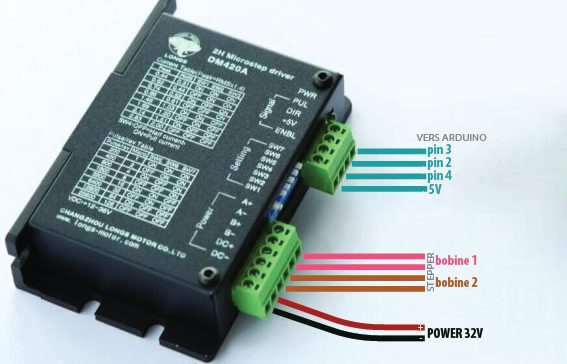

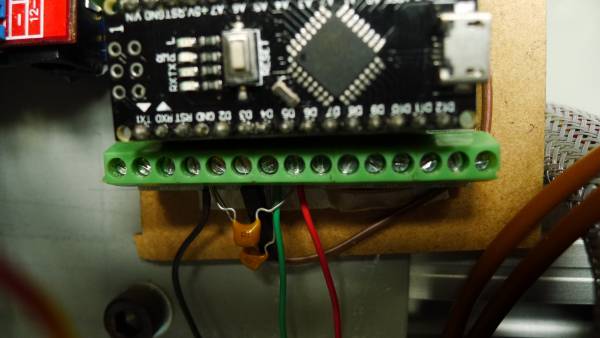

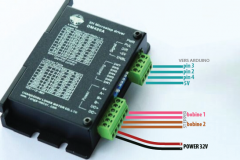

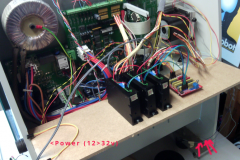

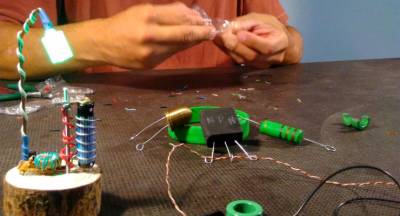

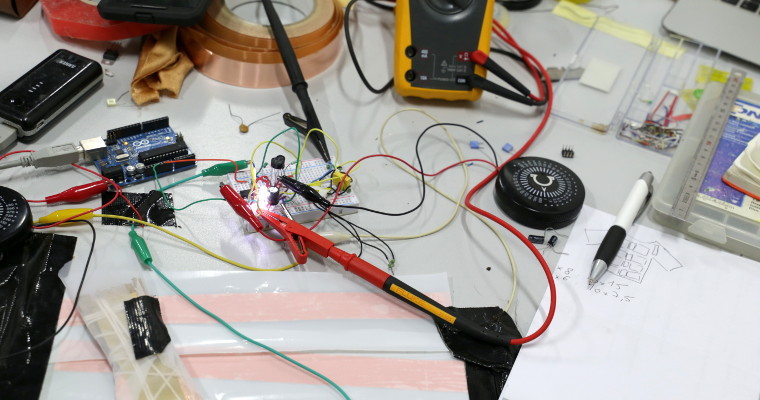

- Électricité et électronique numérique. 18h.

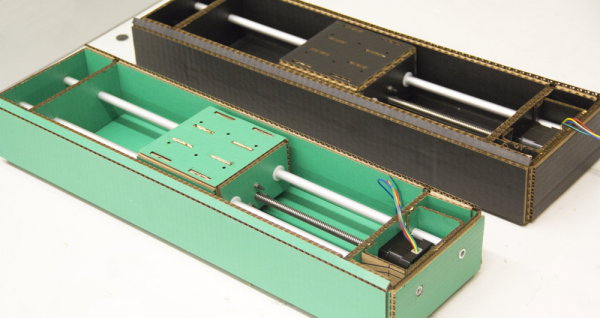

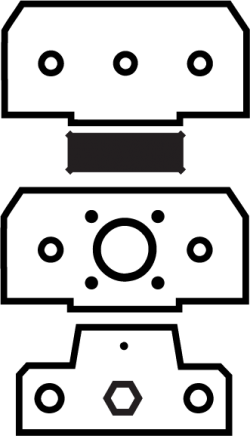

- Mécanique et mécatronique. 18h.

- Textile et numérique. 18h.

Pédagogie

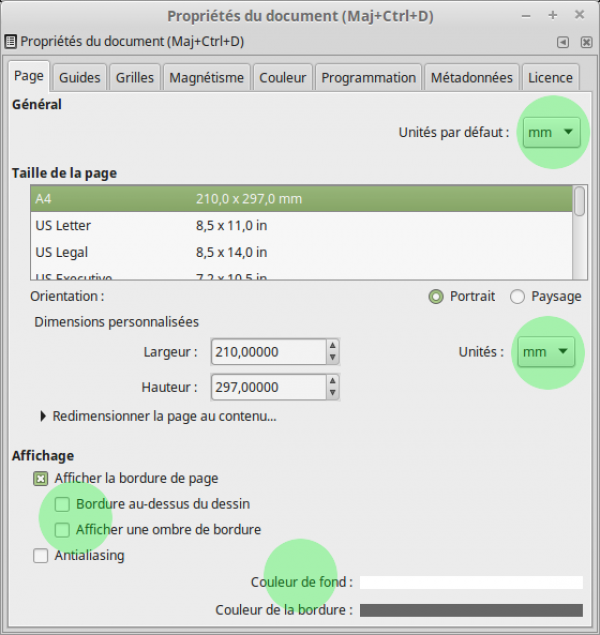

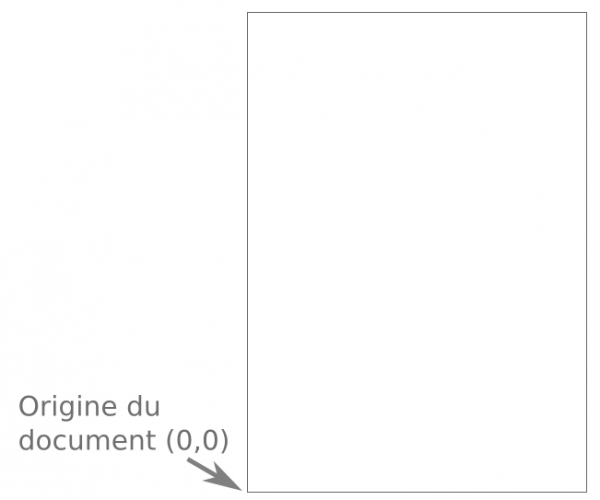

Le numérique ne peut pas être appréhendé de façon désolidarisé du contexte matériel dans lequel il existe. Notre approche pédagogique consiste à mettre en avant ses fondations matérielles : l’électronique, son histoire par le biais de la culture scientifique et technique, et ses applications innovantes dans le domaine des sciences et de l’art. Nous voulons donc trouver un équilibre entre la transmission des concepts qui doivent être acquis et un apprentissage par la pratique et l’expérimentation. Les machines à commande numérique, les machines manuelles, les outils, les différents matériaux, nous aide à créer des ponts entre la main, la matière et l’environnement virtuel et logique de l’ordinateur.

Notre démarche pédagogique se fonde sur la conviction que nous pouvons apprendre les outils numériques en partant de l’expérience et du savoir-faire déjà acquis, notamment des métiers manuels. Ce savoir sera mis en valeur par un travail d’accompagnement des acteurs sociaux et de nous-même via les outils de communications numériques. Il servira de matières pour construire les ateliers alliant manuel et numérique.

Exemples

Évaluations

Nous disposons au Fablab d'un tableau des savoir-faire, sur lequel nous souhaitons nous baser pour éditer des passeports de compétences personnalisés. Nous souhaitons aussi participer à l'expérimentation menée par le DSAA Design Graphique, d'auto-évaluation avec le Portrait Karmique.

Réalisations

Lors des séances de formations, les réalisations pratiques peuvent être choisies selon leur caractère pédagogique, écologique et social. Quelques exemples de réalisations qui permettent de valoriser la formation en associant l'apprentissage de savoir-faire avec un objectif concret et utile :

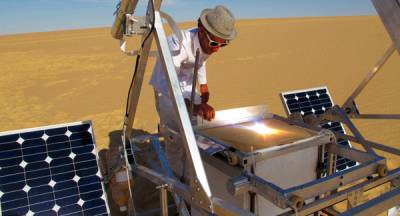

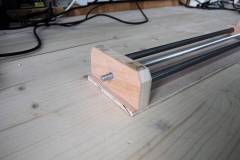

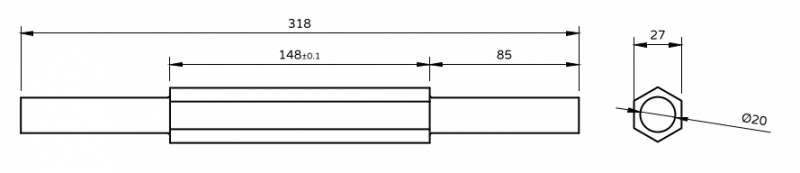

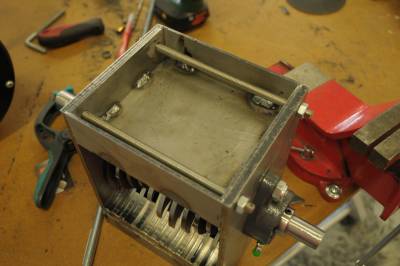

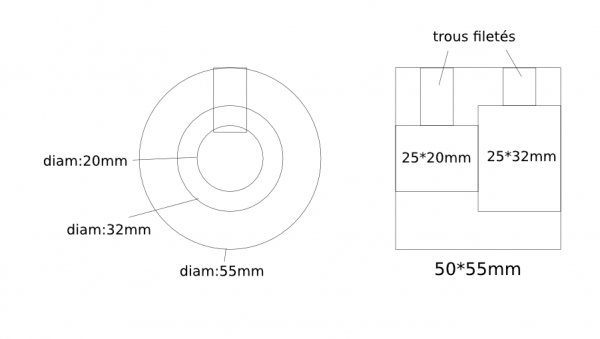

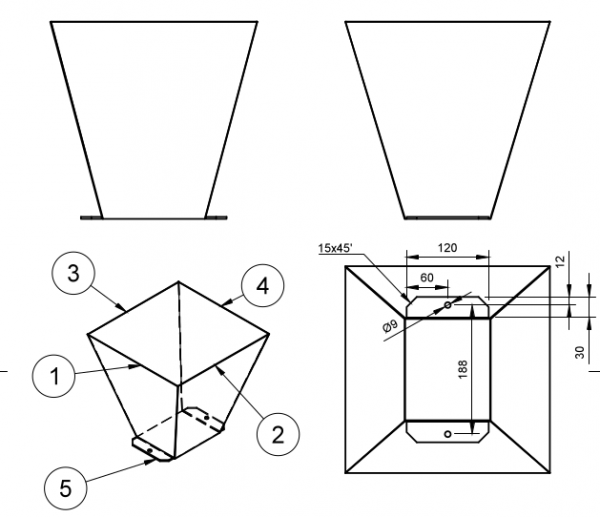

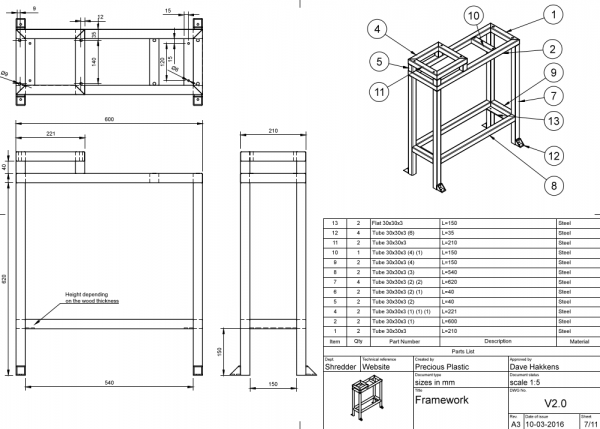

Precious Plastic

Precious Plastic

Construire des machines open source pour recycler et transformer les déchets plastiques.

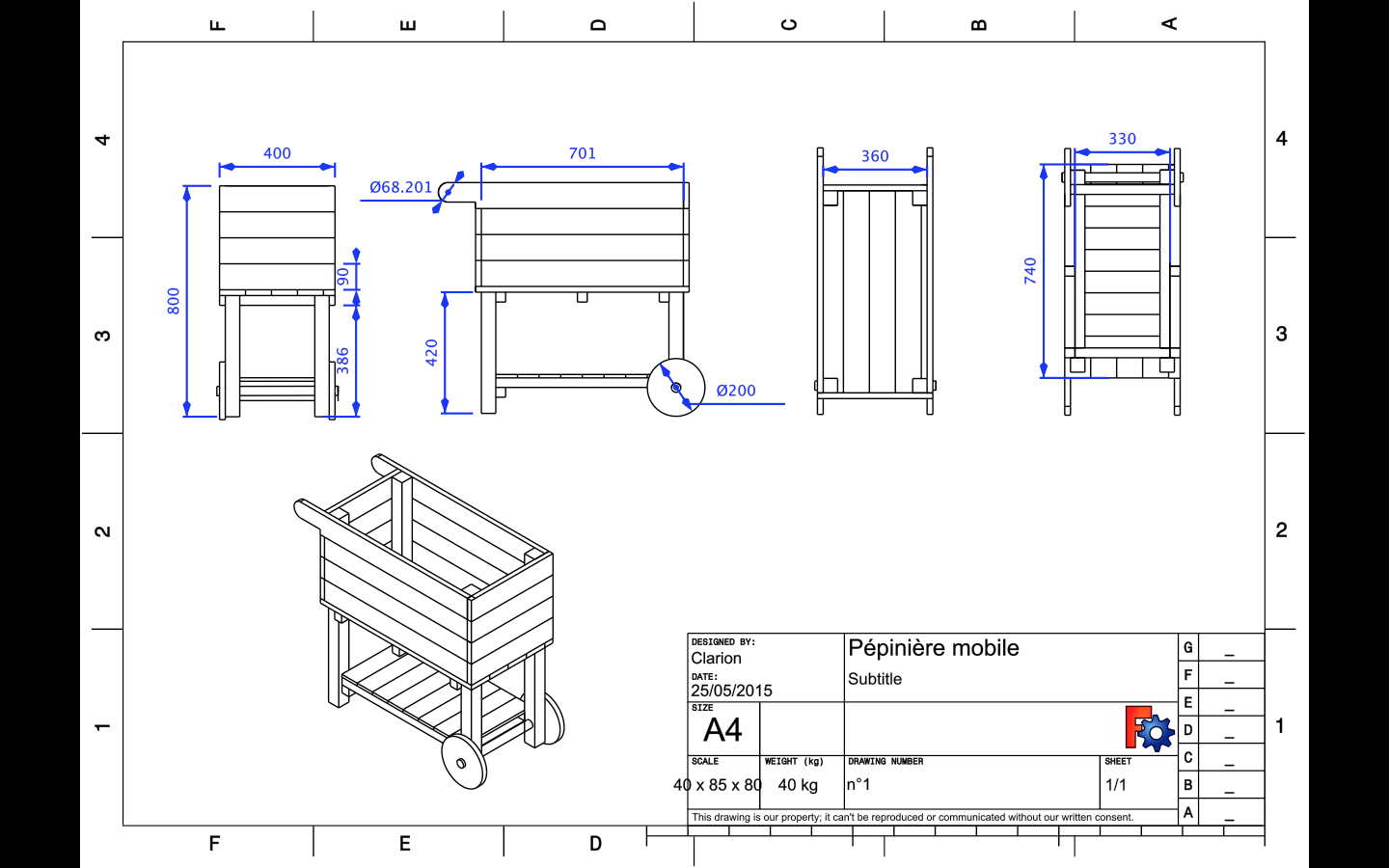

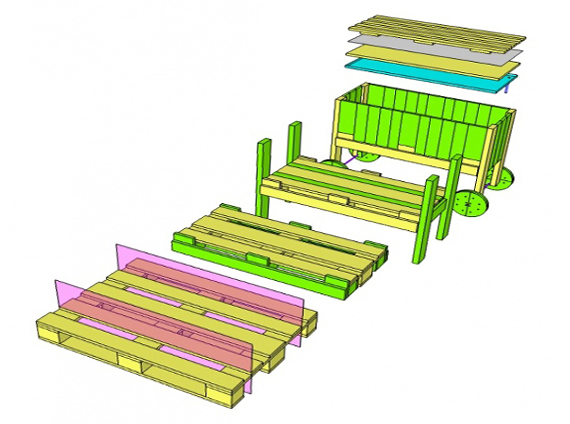

Mobilier

Mobilier

Fabrication de meubles open source

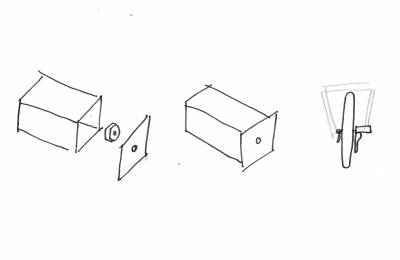

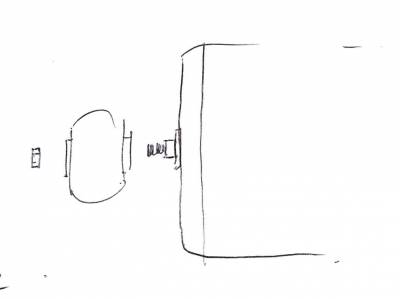

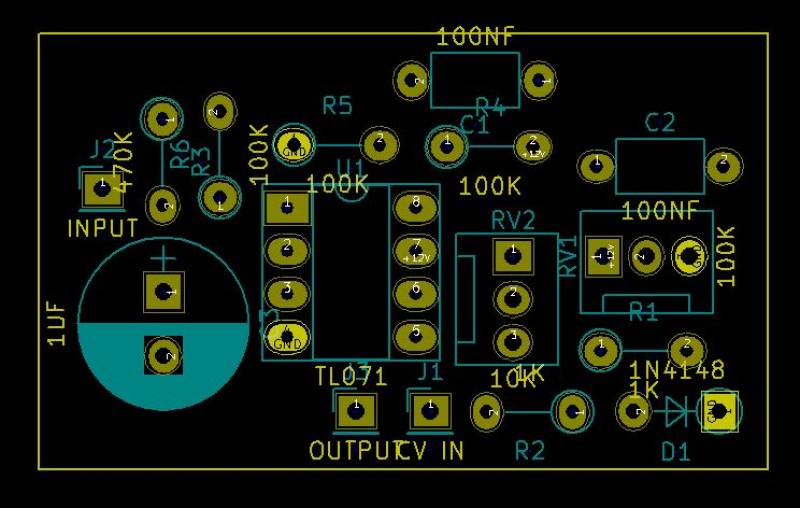

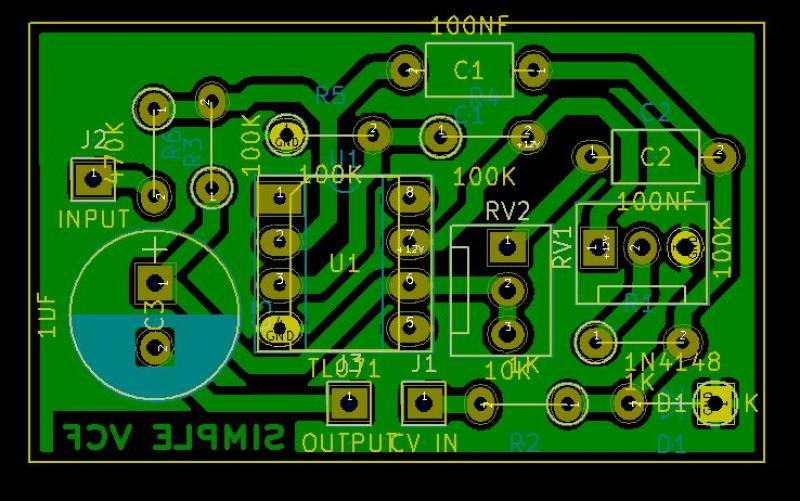

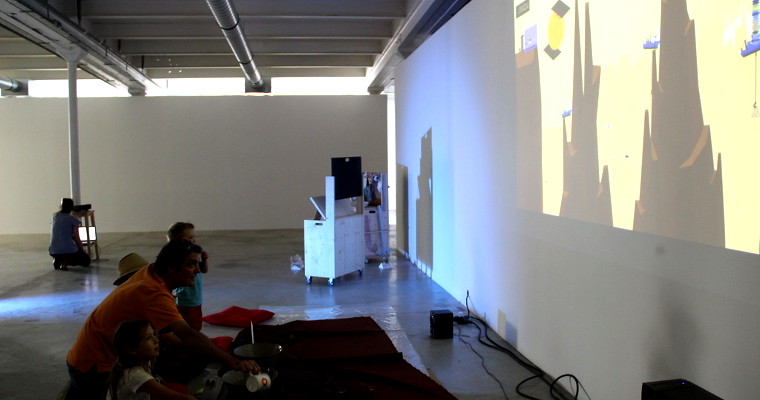

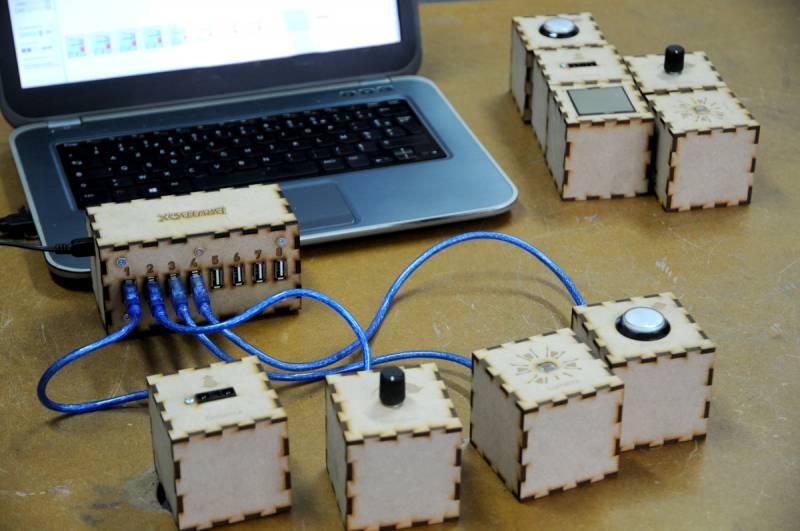

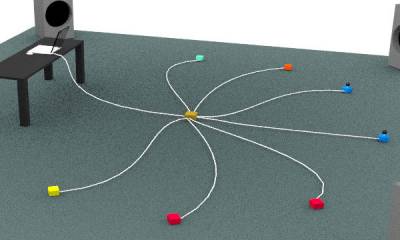

BrutBox

BrutBox

Construire et développer un contrôleur électronique musical

Tarifs

Exemple de tarifs pour une formation de 3 jours.

- Salariés : 1500€.

- Financements : Plan de formation continue de votre organisme (prise en charge par les organismes financeurs : OPCA, CNFPT, …)

- Demandeurs d'emploi : 800€.

- Financements : Demande AIF Pôle Emploi

- Élu-e, bénévole associatif, étudiant-e, travailleur-se indépendant, dans une autre situation

- Nous contacter

Ressources

- bauhaus.jpg : École Bauhaus

- modelisation-echanges.png : modélisation des échanges entre une personne et un lieu (services, contributions, dons, échanges, …)

- opendesign-exchangeskills.png : Open Design Skills

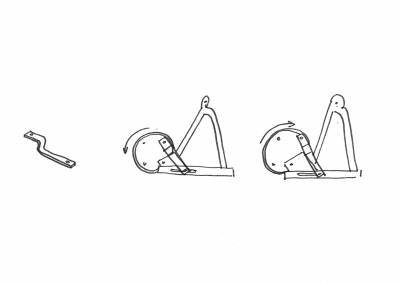

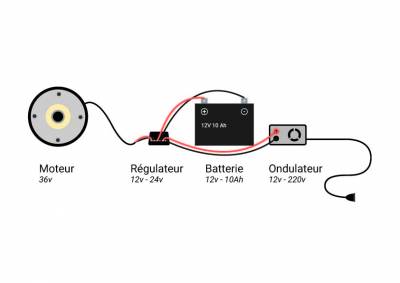

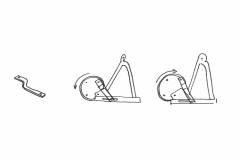

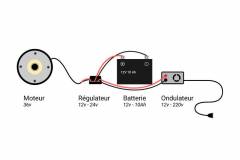

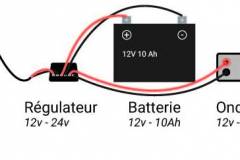

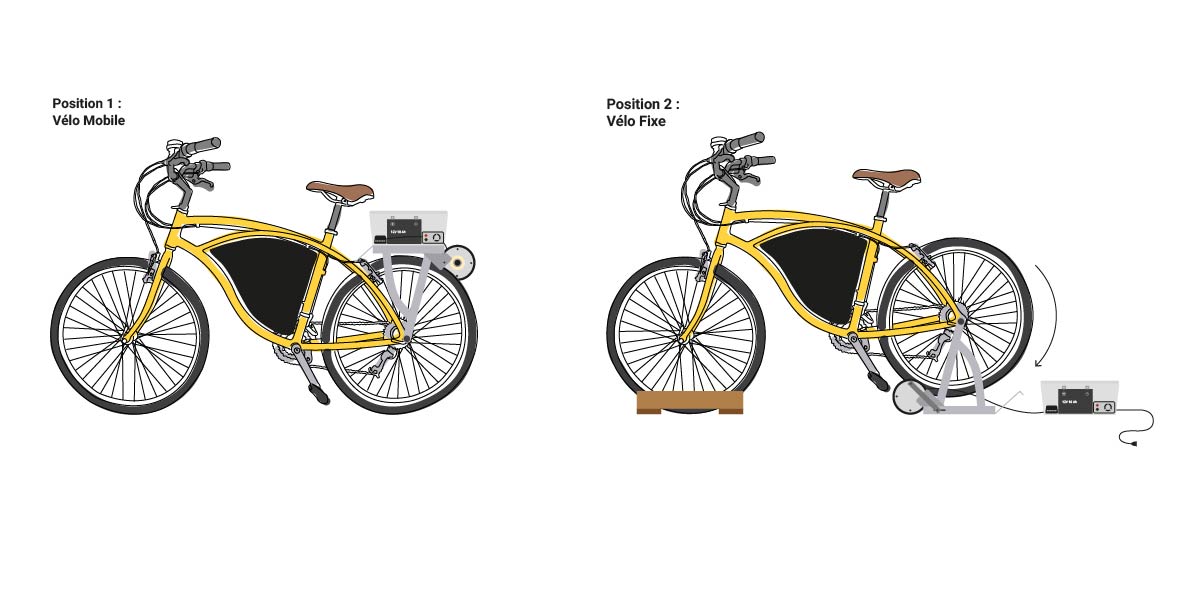

Vélo énergie

Vélo énergie